開発段階だが従来のプレス加工品と遜色ないレベルに

日産自動車は、新たな自動車生産の方法として金型を用いずに各種部品を整形することができる新技術「対向式ダイレス成形」を開発。その試作機と作業風景が報道陣に公開された。

対向式ダイレス成形は、量産と少量生産の両立も可能とする技術。プレス加工に比べると大量生産には不向きということもあり、少数生産する部品などでは非常に有効な手段となりそうだ。大型プレス機の金型は開発までに1年程度かかり、費用も数千万円かかってしまう。この対向式ダイレス加工ならば、金型が不要かつ治具費とデータ作成費のみで済むため、数十万円から100万円程度と費用を抑えられるという。

小さな部品などは他メーカーでも同様の手法を用いていることがあるそうだが、ボンネットなど大きなサイズのパーツは日産の対向式ダイレス加工のみ。CADデータなどがあれば、金型のなくなってしまった旧車の外板部品なども、復刻することが可能となる。

板金画像はこちら

板金画像はこちら

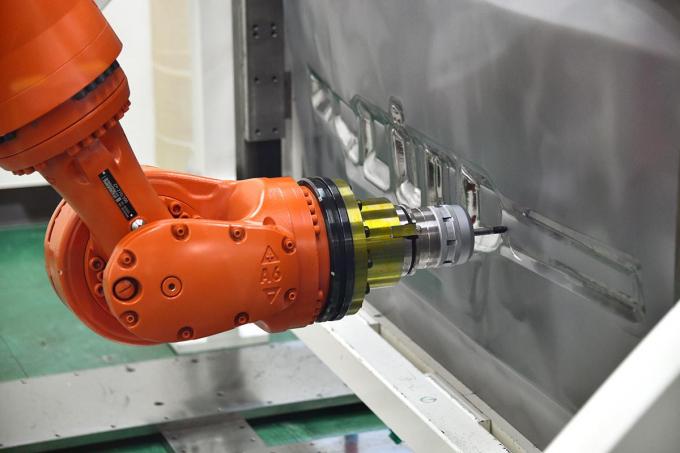

製造方法は、プログラミングしたデータをもとにロボットが形状を再現。叩き出すようにパネル形状を作り出していく。工具の形状は実験やテストで試作を繰り返し、最適な形状を導き出している。表面はダイヤモンド加工や鏡面加工を施しているため、5年ほど開発で使用してきたが、今のところ交換したことはないそうだ。 板金画像はこちら

板金画像はこちら

この技術を用い、モーターショーなどに出展するようなコンセプトカー製作、少数生産モデルの構成部品などを作ることが可能になるほか、旧型車の補修部品、とくに第2世代と呼ばれるR32からR34までのスカイラインGT-Rの補修部品作成にも役立つという。 板金画像はこちら

板金画像はこちら

補修部品に関しては、現在日産とニスモが手掛けるヘリテージパーツと呼ばれる復刻した純正補修部品のニーズがかなり高いという。現在は走行するのに必要な機能部品や、専用のエンブレムといったアイテムが中心だが、この技術によりフェンダーといったボディパネルの復刻も可能になるという。

現時点ではアルミやハイテン材といったさまざまな素材で加工を可能にするために、ノウハウを蓄積している段階。2019年11月末までには、どのようなビジネスが展開できるのか、構想をまとめたいとのこと。新車はもちろん、旧車乗りにとっても、今後注目していきたい技術であることは間違いない。