この記事をまとめると

■あらゆる産業から注目されているCFRP(Carbon Fiber Reinforced Plastics)

■レーシングカーではモノコックタブをカーボン製とすることで安全を確保している

■CFRPのメリット・デメリット、今後の課題について解説

まだリサイクル方法が確立されていない

軽量、高強度、高剛性な素材として、現在あらゆる産業から注目、多用されているCFRP(Carbon Fiber Reinforced Plastics)、カーボン材だが、デメリットはあるのだろうか?

CFRPが使われ始めたのは1970年代に入ってからだと言われているが、炭素繊維の歴史そのものはもう少し古く、1950年代終盤に生産が開始された記録が残っている。プラスチック強化繊維素材としては、ガラス繊維を使ったGFRP、いわゆるFRPがよく知られているが、CFRPはGFRPより軽く、かつ強度、剛性に優れた素材として活用されている。

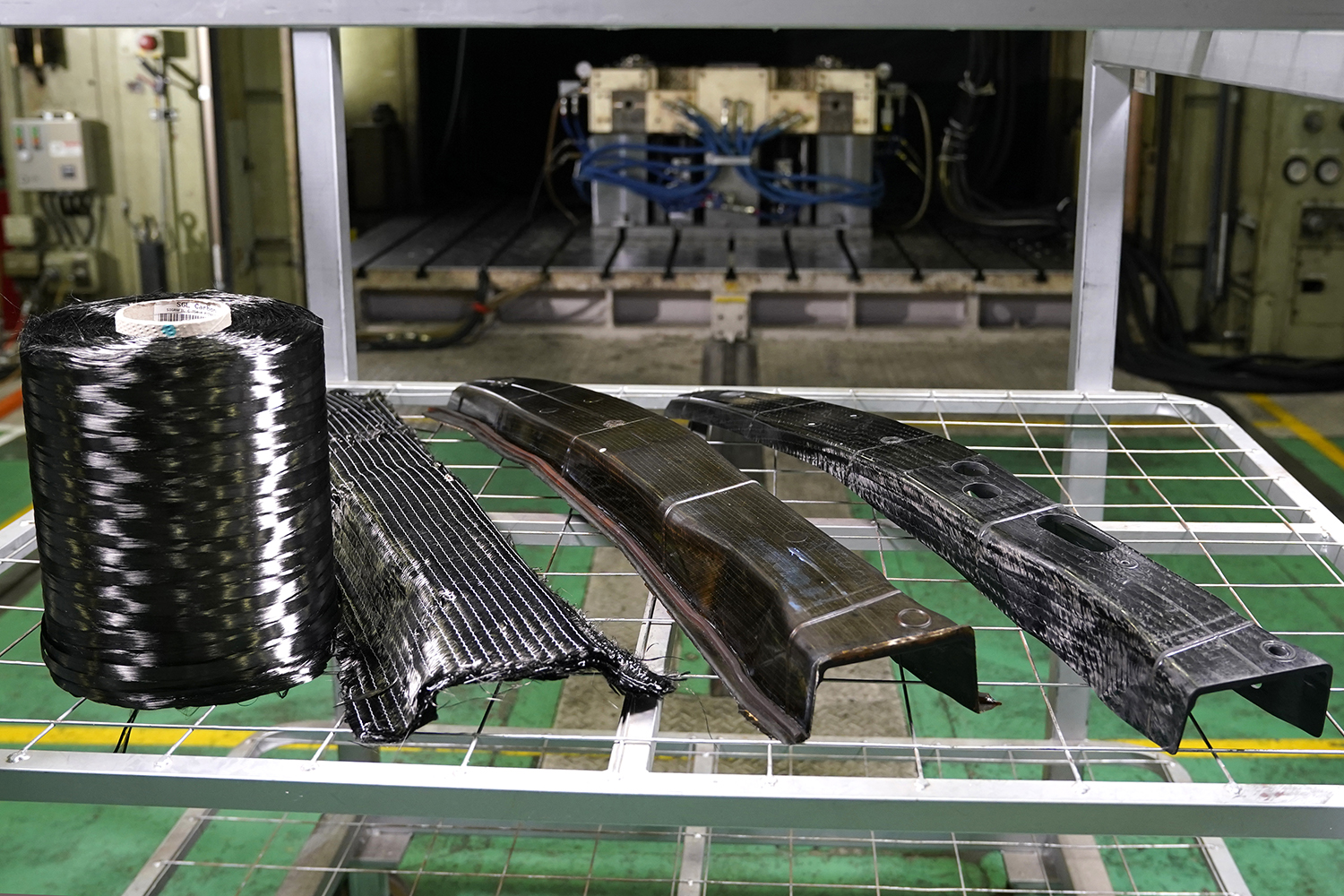

自動車に使用されるカーボン材(CFRP)の写真画像はこちら

自動車に使用されるカーボン材(CFRP)の写真画像はこちら

自動車の場合、量産車の構造材として活用される例はまだほとんどないが、レーシングカーの場合は、車体の根幹となるモノコックタブをカーボン製とすることで、軽量、高強度、高剛性が実現され、なかでもクラッシュ時に高いドライバーの生存性を確保している。一時代前のアルミモノコック製なら死亡事故となっていたケースが、カーボンモノコックとなったことで、ほとんど軽傷で済んだ事故例が数多くある。

F1マシンのカーボンモノコックの写真画像はこちら

F1マシンのカーボンモノコックの写真画像はこちら

さて、軽量、高強度、高剛性によるCFRPのデメリットだが、現在指摘されているものとしては、高コスト性、導電性などが挙げられている。高コスト性となるひとつの要因は生産性の低さにあり、通称ドライカーボンと言われる製法では、CFRPを成形するための焼き釜、オートクレーブが必要で、加圧プレスで瞬時に成形が可能な金属パネルとは量産性が大きく異なっている。

カーボン材を成形するオートクレーブ画像はこちら

カーボン材を成形するオートクレーブ画像はこちら

導電性が高いこともCFRPの特徴で、電気ユニットを搭載する場合にはしっかりとした絶縁対策が必要だが、こうしたあたりは金属素材も同じで、用途、使用法方法を考慮すれば、十分に対処可能な問題ということもできる。また、衝撃を受けた際の座屈性が一定ではなく、壊れ方を正確にシミュレーションできないこともひとつの問題となっている。

また、素材としてのリサイクル方法が確立されておらず、廃棄されるカーボン素材をどう再活用するか(あるいはどう処分するか)が問題となっているが、加熱処理によって樹脂成分を排除する方法が具体化され、炭素繊維だけを取り出すことにメドが立ってきている、というのが現状だ。

カーボン材で製作された自動車のパーツ類画像はこちら

カーボン材で製作された自動車のパーツ類画像はこちら

おそらく、リサイクル法が成立するのは、CFRPの確実な再活用方法が確立されてからの話で、実際のところ、構造材として使われてから歴史は浅く、その耐久性などについてはまだ実証されていない部分、あるいは未解明の要素があり、リサイクル方法と合わせ、現在もまだ発展途上の素材と言うことができるだろう。