部品の共通化で今後はもっとスマートな工場に

基本的に工場というのは、生産能力どおりに稼働しているのがもっとも効率がよくなるものだ。前述のような状態であれば、Bを作っているラインでAも製造するという混流生産にすることで、効率よくクルマを作ることができ、ユーザーも納車待ちが最小限で済む。

このような最適化が進んだ結果として、現在は混流生産が主流になっていると考えていいだろう。

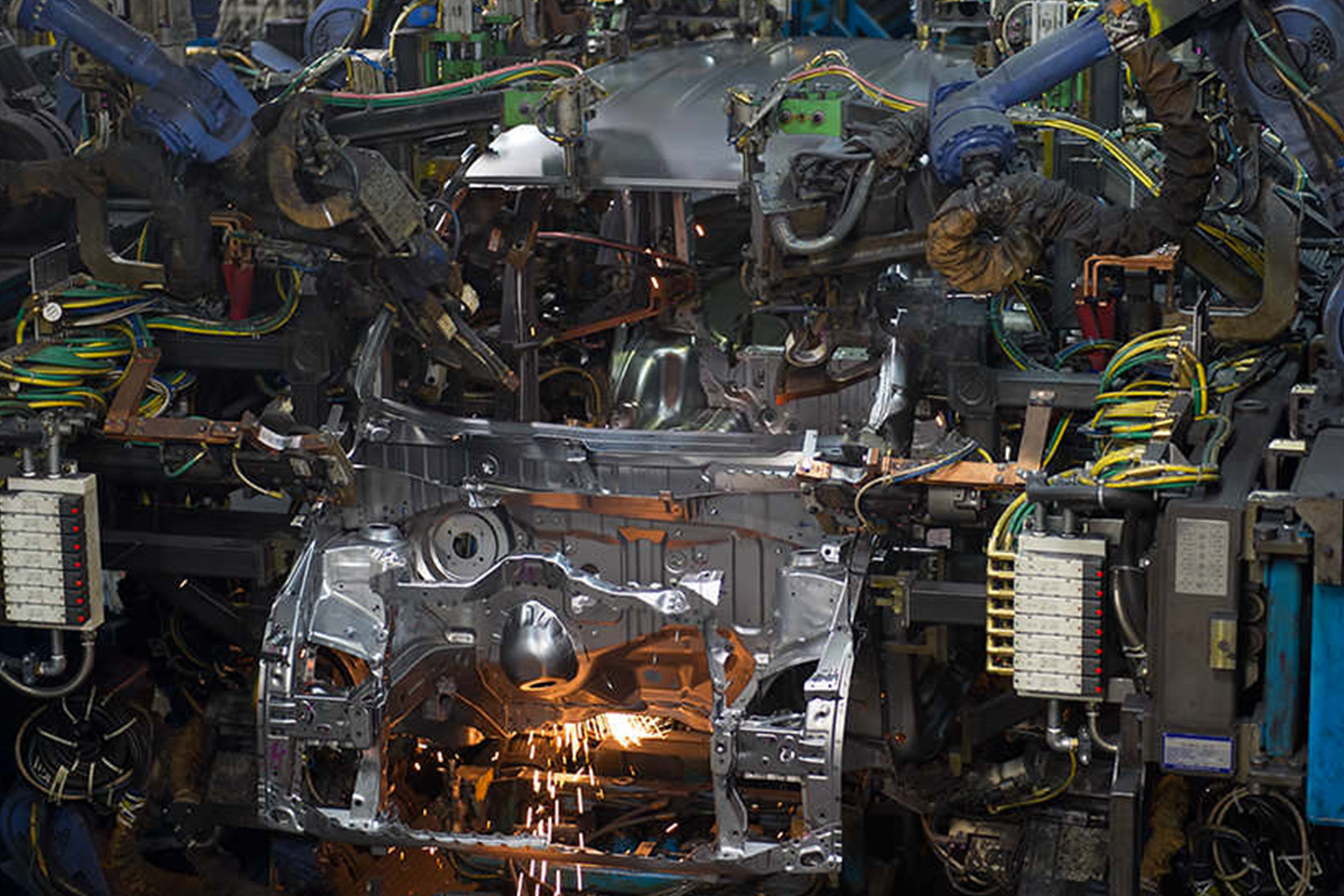

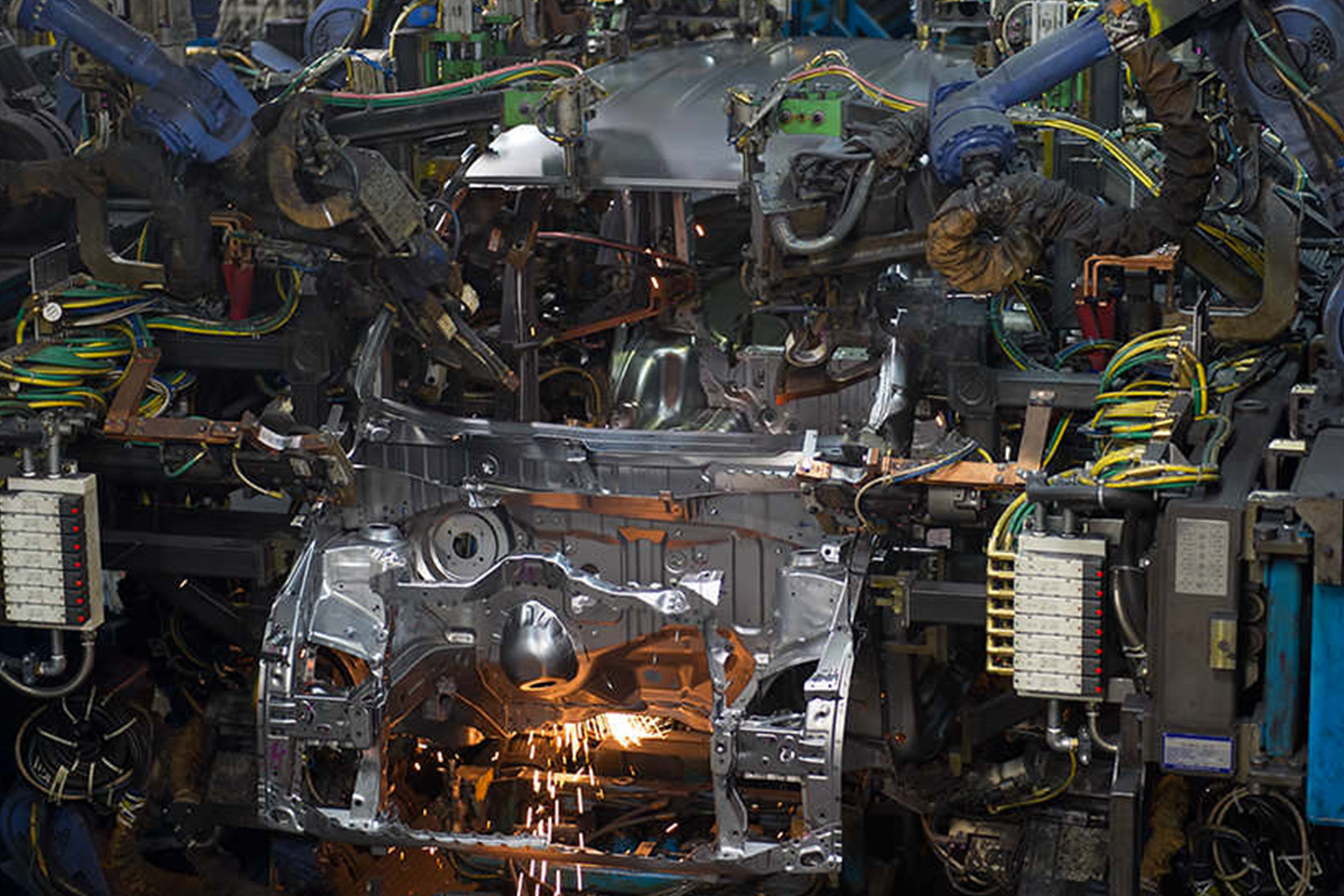

自動車工場のイメージ画像はこちら

自動車工場のイメージ画像はこちら

ただし、行き過ぎた混流生産にはデメリットも出てくる。たとえばEV(電気自動車)とエンジン車では主にパワートレイン関連で構造がまったく異なる。そうした違いを吸収できるような生産システムを組まないと混流生産はできない。

結果としてラインの流れるスピードが遅くなったり、作業員に高いスキルが求められるようになってしまうのでは、大量生産の本質的なメリットが失われてしまうといえる。どんなに混流生産が当たり前になったとしても、単一車種を大量生産するほうが生産効率は高い。

自動車工場のイメージ画像はこちら

自動車工場のイメージ画像はこちら

ホンダの鈴鹿製作所で、N-BOXをはじめとした軽自動車を生産しているラインを見学した経験もあるが、自動溶接マシンなどが軽自動車サイズに合わせて最適化され、非常にスピーディにラインが流れていることが見て取れる。もし軽自動車から大型SUVまで混流生産しているようなラインであったならば、ここまでの最適化は難しいという印象を受けた。

ホンダ 鈴鹿製作所の様子画像はこちら

ホンダ 鈴鹿製作所の様子画像はこちら

ところで、フォードがはじめた大量生産においては、ベルトコンベアによる流れ作業だけでなく、部品を共通化することも効率アップにつながる要素となっていた。

この点において、EV時代には生産領域での大変革が起きる可能性がある。エンジン車では求められるパワーによってエンジン自体が異なっているが、EVは制御によって出力をいかようにも設定できるのでモーターの共通化が進んでいる。つまり、EVだけで多品種を混流生産するとなれば、エンジン車の混流生産より効率がアップする可能性がある。

フォードの工場の様子画像はこちら

フォードの工場の様子画像はこちら

また、EVはバッテリーと駆動ユニットによりプラットフォームを作り上げれば、自律走行で工場内を移動することも可能。そうなると、ベルトコンベアなしで流れ作業をできるようなラインも作れるし、自律走行で次の工程に進むとなれば、混流生産における作業効率の最適化もコントロールできることも期待される。

いずれにしても、EVだけの時代になれば、自動車工場の景色も大きく変わることになりそうだ。