超巨大タイヤ製造現場に潜入!

さて、今回のこの工場見学のメインディッシュとなる工程を続いてお届けしよう。それが、”ORタイヤ”と呼ばれるタイヤのテスト現場だ。

ここで、「OR? なんだそのタイヤ?」となるのも無理もない。なぜなら筆者だってそんなタイヤ、このときまで知らなかったからだ(OEタイヤなら知っているが)。

ORタイヤとは、簡単にいえば鉱山などで使われるダンプが履く、「何インチだよこれ!」というくらいデカいあの超巨大タイヤだ。こういえば、きっと多くの人は理解できるはず(!?)。

ブリヂストンのORタイヤ画像はこちら

ブリヂストンのORタイヤ画像はこちら

ちなみにORの略は「Off The Road Tire」。なんとあの兵器のようなタイヤに関する試験をここ、防府工場で実施しているとのことで、先ほどのタイヤ工場見学のあと、その現場にも特別に潜入した。

……と、その前にORタイヤの概要について少し説明しよう。

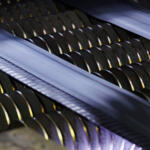

ORタイヤに求められるのは、圧倒的な「高荷重性能」「高速耐久性」「寿命」「耐外傷性」が必要条件とされている。世界の鉱山はとにかく過酷極まりない環境かつ、現場のスケールも半端じゃない。それでいて、とにかくトラブルを減らさないと、現場全体が混乱するという、無理難題な使命が与えられている。

ORタイヤとダンプのイメージ画像はこちら

ORタイヤとダンプのイメージ画像はこちら

そこでブリヂストンは、そんな過酷な状況に耐えらえるORタイヤを日々研究、開発し現場に投入している。その中枢となるのがここ防府工場というわけだ。なお、超大型ORタイヤを製造しているのは世界でブリヂストンを含め数社のみという。

このORタイヤが使われる車両は高さ8〜9mほどのダンプで、タイヤの直径は約4m。車両にもよるが、インチは63・57・51・45インチのバリエーションを揃える。乗用車にしか触れない我々からしたら何もかもが規格外の意味不明なスケール。理解が追いつかない。なお、63インチのタイヤは「59/80R63」というスペックで、タイヤ1本あたりの負最大負荷は115トン(乗用車では0.4〜1.3トン、トラックで1.5〜6トンほど)。文句なしにブッチギリの世界最大サイズだ。ちなみに車両は日本のコマツが作っているので、日本の企業がタッグを組んでる点も意外なところ。

コマツ 930E画像はこちら

コマツ 930E画像はこちら

しかし、日本では63インチクラスの車両は使われておらず、国内ではORタイヤでは最小サイズの45インチを使用する車両までが展開されている。「45インチで最小」というのはもはやパワーワード以外の何物でもない。ちなみにこの最小タイヤの重さは、1本で4.5トンもあるので、タイヤ1本で筆者の愛車であるシビック約4台分。何度もいうがホント規格外。

ブリヂストン防府工場のORタイヤ試験の様子画像はこちら

ブリヂストン防府工場のORタイヤ試験の様子画像はこちら

これだけ巨大なタイヤだが、気になる空気圧は概ね600kPa程度とのことで、サイズを考えたら意外と高くない数値となっている(乗用車はおおよそ220kPa前後が多い)。

さて、ざっとORタイヤについて触れたことで本題に移ろう。

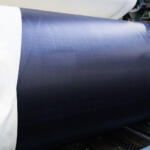

ここ防府工場ではこのORタイヤの試験を毎日行っている。このテストセンターは1982年に開設され、3班2交代で動かしている。ちなみにこのORタイヤの試験場は社内に世界でここにしかない。

静特性、ドラム試験、切断試験といった工程を主に行っており、タイヤの性能が常に保たれているかをチェックしている。なお、製造は北九州工場と下関工場で、完成したものがここ防府工場に送られるのだが、船便で運んでいるので、海沿い同士にある両工場の立地はかなり都合がいいとのこと。

ブリヂストン防府工場のORタイヤ試験の様子画像はこちら

ブリヂストン防府工場のORタイヤ試験の様子画像はこちら

試験は1本あたり約1カ月かけて行うとのこと。それを同時進行で複数の試験機を使って進めるので、年間消費量は約400本ほど。こんな巨大なモノを400本も消費していると聞くと、そのスケールのデカさにただただ驚くばかり。

試験内容としていくつかピックすると、まず荷重試験がある。先述のとおり、このORタイヤは1本あたり115トンの負荷がかかっても問題ないように設計されているが、それにはある程度マージンをもたせないと危険なのはいうまでもない。そこで、この試験では1本に120〜180トンという、もはや想像の範疇を超えた荷重をタイヤにかけ、問題がないかをチェックしている。この巨大なタイヤが目の前で潰れている姿は圧巻だ。潰しながら左右に捻ったりもして、さまざまな負荷をかけても異常がないかを常にチェックしているのだ。

ブリヂストン防府工場のORタイヤ試験の様子画像はこちら

ブリヂストン防府工場のORタイヤ試験の様子画像はこちら

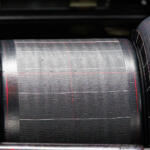

ドラム試験では、実際にタイヤをセットして転がして、摩耗などをチェックする。なお、試験前にリム(トピー工業製)にセットする準備の時間も一般的なタイヤと比べたら桁違い。我々が使う乗用車用のタイヤであれば、1台分せいぜい1時間もあれば組み終わるが、ORタイヤともなれば、まず横に向けてリムに組むのに40分、エアを充填するのに2時間、セットに30分ほどかかるそう。ちなみにこれ、1本あたりにかかる時間だ。

これもオートメーション化されたからこの程度で済んでいるが、人力でやってたころは1〜2週間かかったそうだ。重労働にもほどがある世界に、理解が追いつかない。これは本当にタイヤなのか? と疑いたくなる代物である。

ブリヂストン防府工場のORタイヤ試験の様子画像はこちら

ブリヂストン防府工場のORタイヤ試験の様子画像はこちら

なお、これを何日もかけて回すのだが、過去にはバーストなどのトラブルも起きており、その際は衝撃で社屋の屋根が吹き飛んだ……というデータもあるそう。サイズから想像できるとおり、破壊力が半端じゃないので、現場は機械による監視などもフル投入し、とにかく安全第一で稼働しているとのこと。

そして、最後にタイヤをカットして、ワイヤーなどの状態を確認し、東京都小平市にある研究所に送られる。このタイヤをカットしている写真を見てほしいが、とにかく分厚い。カット中の光景も火花が大量に散っており、金属加工でもしているのかと勘違いするレベル。

ブリヂストン防府工場のORタイヤ試験の様子画像はこちら

ブリヂストン防府工場のORタイヤ試験の様子画像はこちら

さて、そんなORタイヤだが、もちろん我々一般人がこれを買うことはできない。というか、1本あたり重さ4トン超えのタイヤはオブジェにもできないだろう。

気になる販売経路を聞くと、基本的には鉱山(とその関連会社など)に直接納品しているとのことだ。鉱山には専門スタッフも常駐しており、組んであるタイヤセットもいくつか予備があり、パンクなどが起きたらすぐに交換できる体制になっているそう。なお、1本の交換は意外や意外、30分ほどで終わるそうで、ジャッキアップなども我々が使うクルマと同じようにやるとのこと。

鉱山用ダンプのイメージ画像はこちら

鉱山用ダンプのイメージ画像はこちら

パンク修理も、我々がお願いするのと同じ容量で、ゴム片を詰め込むような形らしく、何もかもスケール違いのタイヤのわりに、装着・着脱のプロセスは変わらないそうだ。ただし、タイヤの価格は1本あたり数百万レベルとのことで非現実的な面もちゃんとあり、期待を裏切らなかった。

世界中の鉱山では、我々の生活に欠かせないクルマや電子機器などに使われているレアメタルなどが、日々採掘されている。そんなレアメタルなどの資源は、ブリヂストンのORタイヤを履いたダンプたちが運んでいるのだ。我々の生活を、じつはブリヂストンのORタイヤが支えているんだと、ふとしたときに思い出してみてほしい。そんな1日であった。