いままでの工場のイメージを脱する働きやすい労働環境へ

北本工場の生産体制におけるポイントのひとつに「品質向上に向け“カンコツ”作業を低減する」がある。カンコツというのはベテランの職人技のこと。ともすれば、庶民感覚では匠による神業のような作業をありがたがったしまいがちだが、大量生産において品質を安定させるためにはカンコツに頼っているわけにはいかない。

スバル北本工場での組み立ての様子画像はこちら

スバル北本工場での組み立ての様子画像はこちら

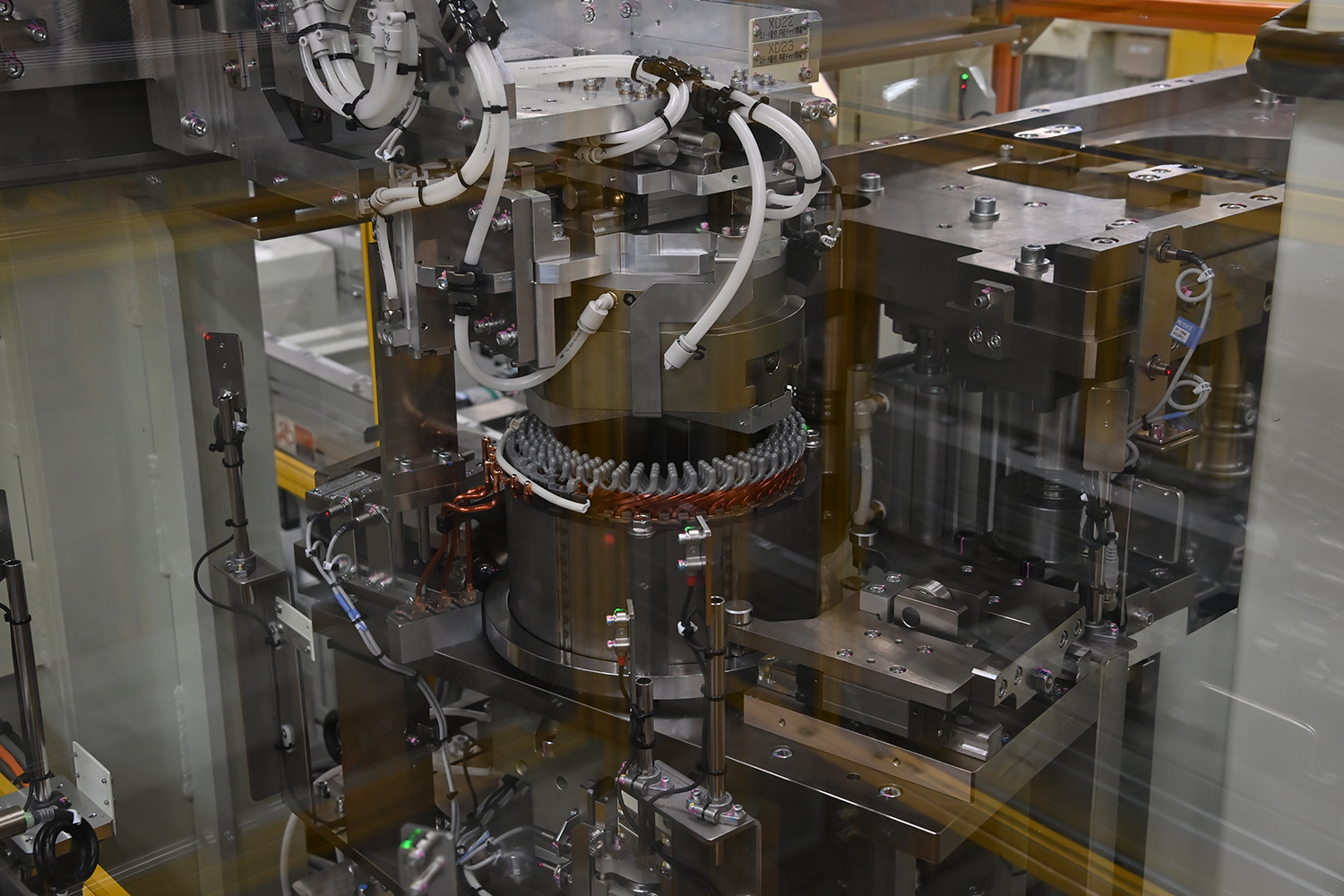

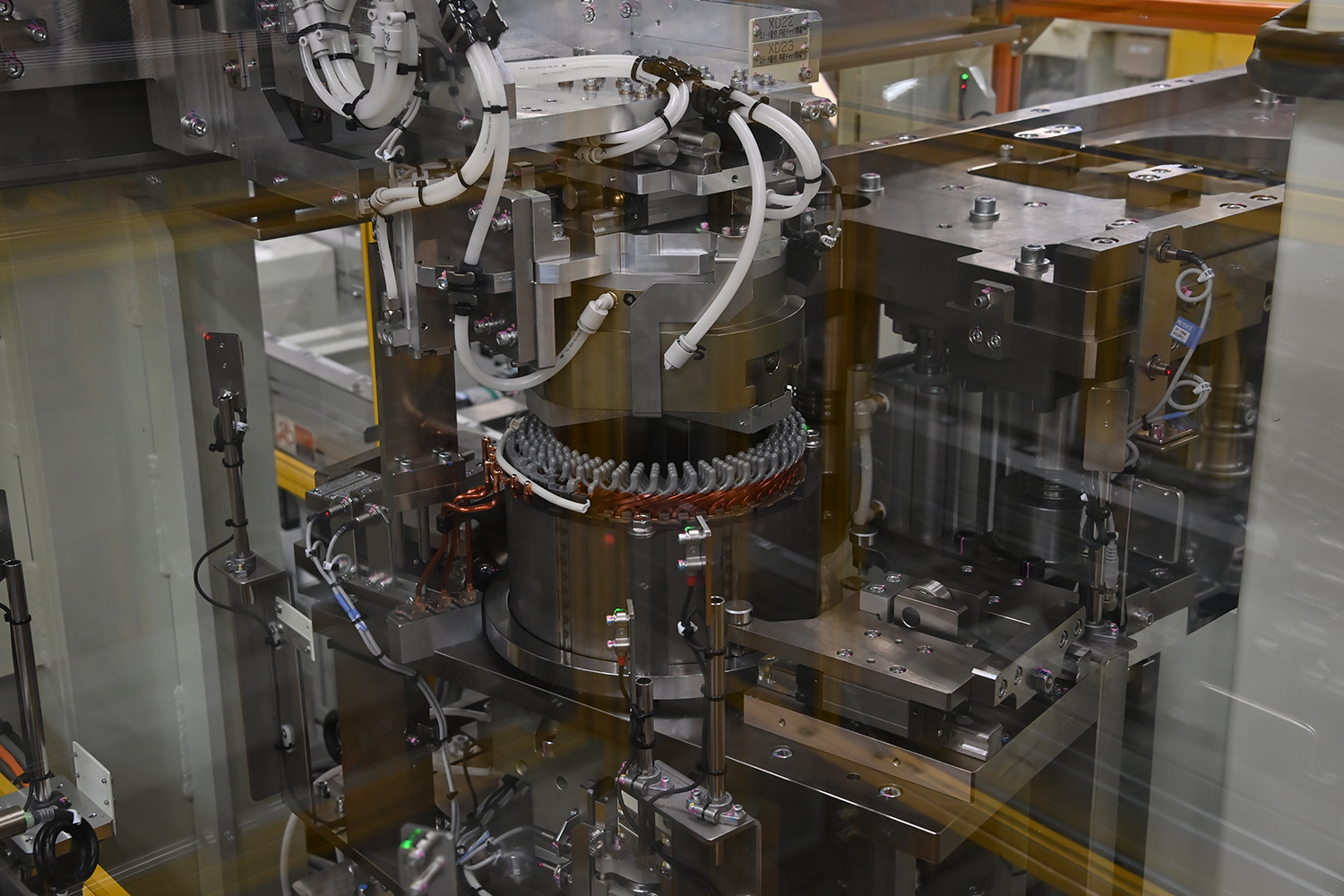

そのため、北本工場では機械・ロボットによるオートメーション化が進んでいる。たとえば、ストロングの駆動用モーターは、ステーターやコイルといった主要パーツをケースに入れて組み立てているが、その際に大事なのはセンター位置を合わせること。非常に薄肉のケース内いっぱいにパーツが入るため、かなりの精度が必要になる。こうした作業は、すべて機械化され、熟練工の技に頼らずに、安定した製造ができるようになっている。

スバル北本工場の内部画像はこちら

スバル北本工場の内部画像はこちら

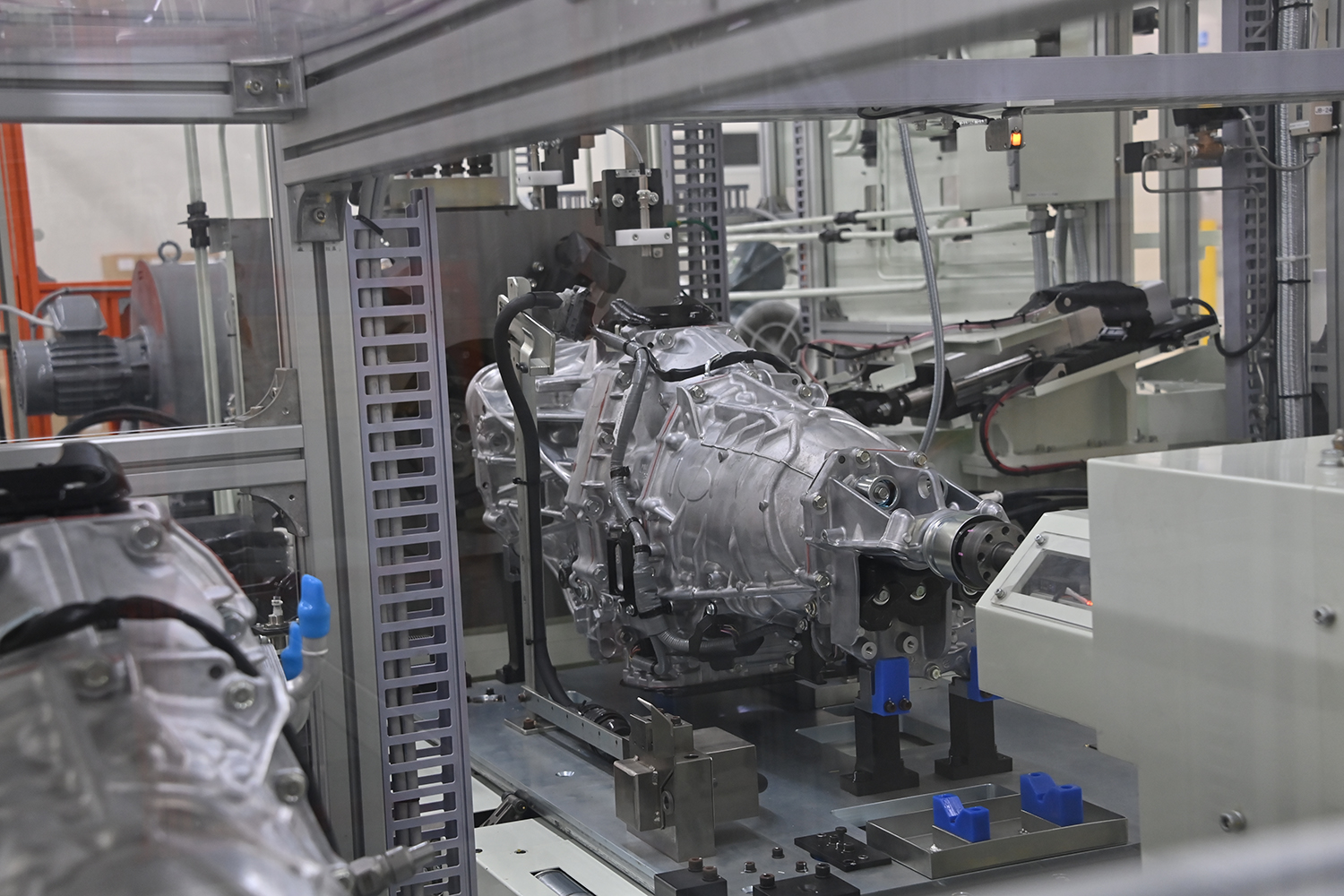

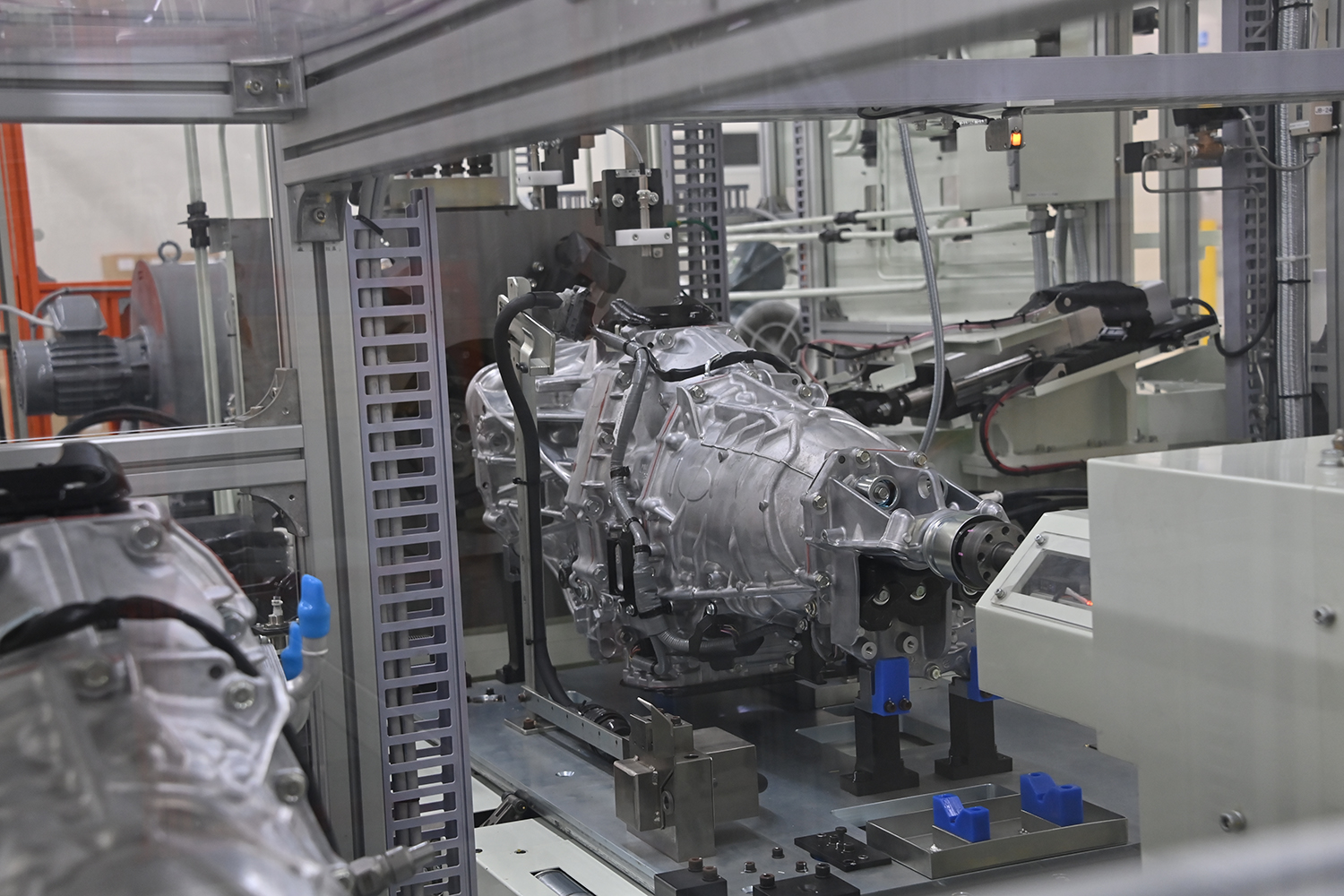

また、最終の検査工程ではトランスアクスルを外から動かしたときに発生するノイズをマイクで拾い、わずかな周波数の違いをAIが判定して成否判定をするという最新技術も採用されている。これもまた、熟練の技に頼らず、品質を向上させるために開発された手法だ。

スバル北本工場の内部画像はこちら

スバル北本工場の内部画像はこちら

なにしろ、北本工場のストロングハイブリッドのトランスアクスル生産目標は年間18万6000基となっている。最新鋭の生産設備をみればわかるように、スバルの電動化を支えるキーとなっているのだ。そして、ここ北本工場で培われた生産技術が、大泉工場に水平展開されているのだという。

オートメーション化が進んでいるとはいっても、まだまだ多くの人員が必要なのは事実。簡潔にいえば、「働く人がいなくては、工場は動かせない」のだ。新時代のストロングハイブリッド用トランスアクスルを生産する北本工場では、働き方改革も進めている。

スバル北本工場の内部画像はこちら

スバル北本工場の内部画像はこちら

作業負荷や勤務体系などで子育て世代やシニアが働きやすい環境にしているほか、納品された部品の荷下ろしは北本工場サイドのスタッフが行う(一般的にはトラックドライバーが担当することが多い)など、外部の人材にもやさしいホワイトな環境としているという。それもこれも、人財の確保のためであり、安定して18万6000基のストロングハイブリッド用トランスアクスルを生産するためだ。

スバル北本工場の内部画像はこちら

スバル北本工場の内部画像はこちら

ちなみに、スバル全体としての車両生産台数はグローバルの年間で約96万台。現状の数値で単純計算すると、5台に1台のスバル車がストロングハイブリッドになるというほどの規模で北本工場は立ち上げられたというわけだ。最新鋭のファクトリーに仕上げられているのも当然だ。

ところで、北本市といえば、縄文時代に関東最大級のムラ(集落)の遺跡が発掘されるなど、数万年前から人の営みが続いてきた地域としても知られている。

電動化時代において、スバルの過去と未来をつなぐ「ボクサーエンジンのストロングハイブリッド用トランスアクスル」を生産するにはぴったりの地というのも、単なる偶然ではなさそうだ。