最新の設備でいままでにないクルマ作りを実現

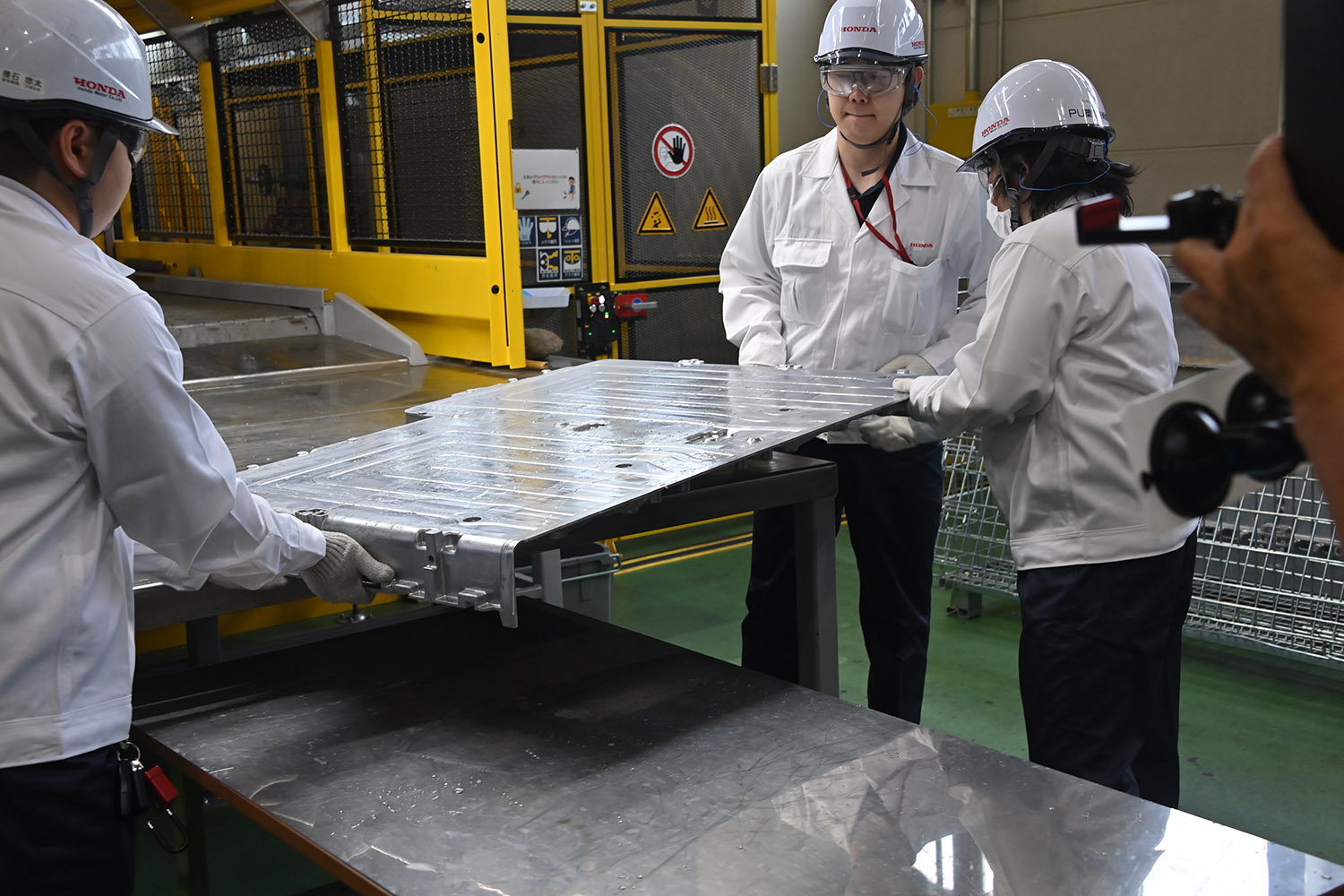

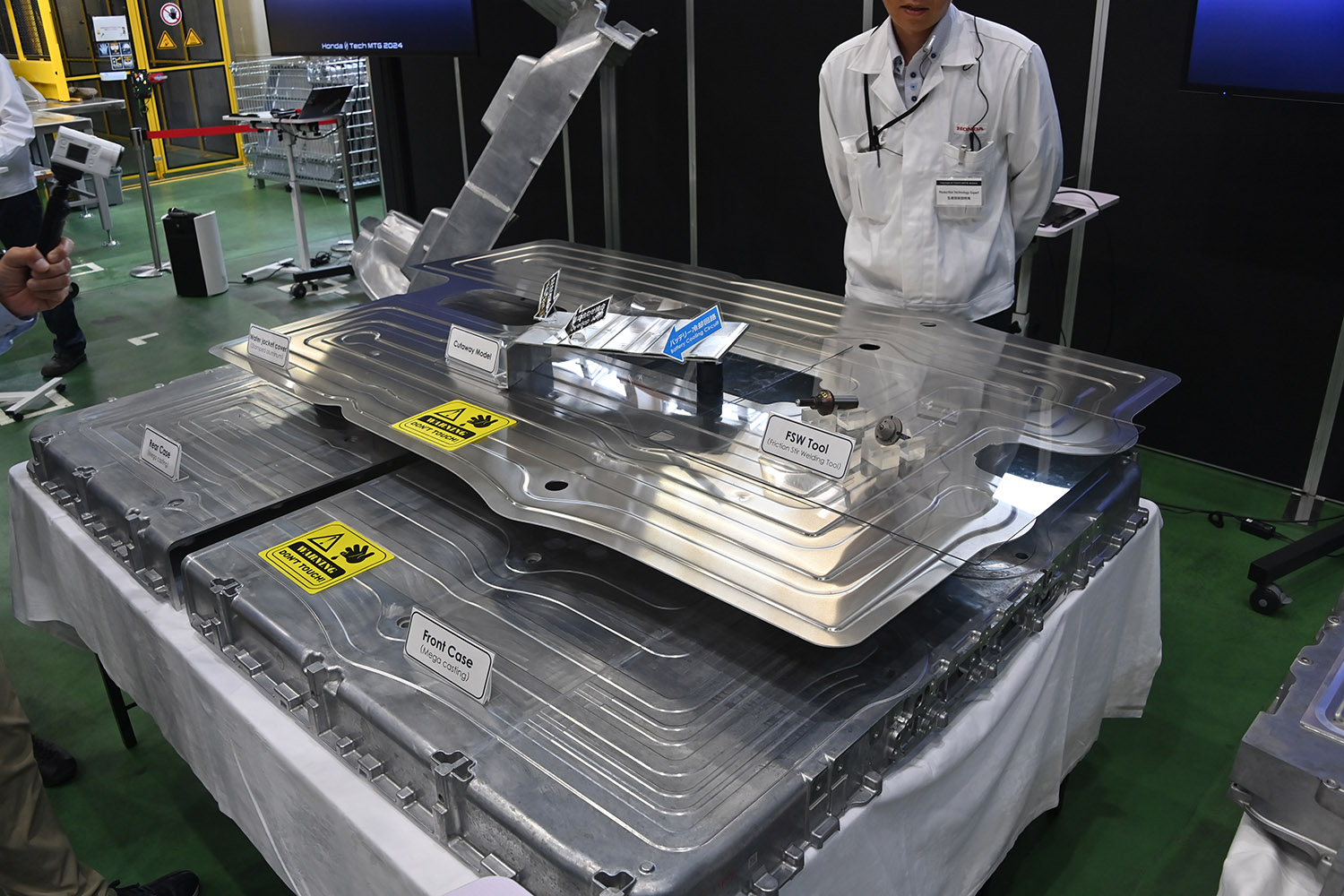

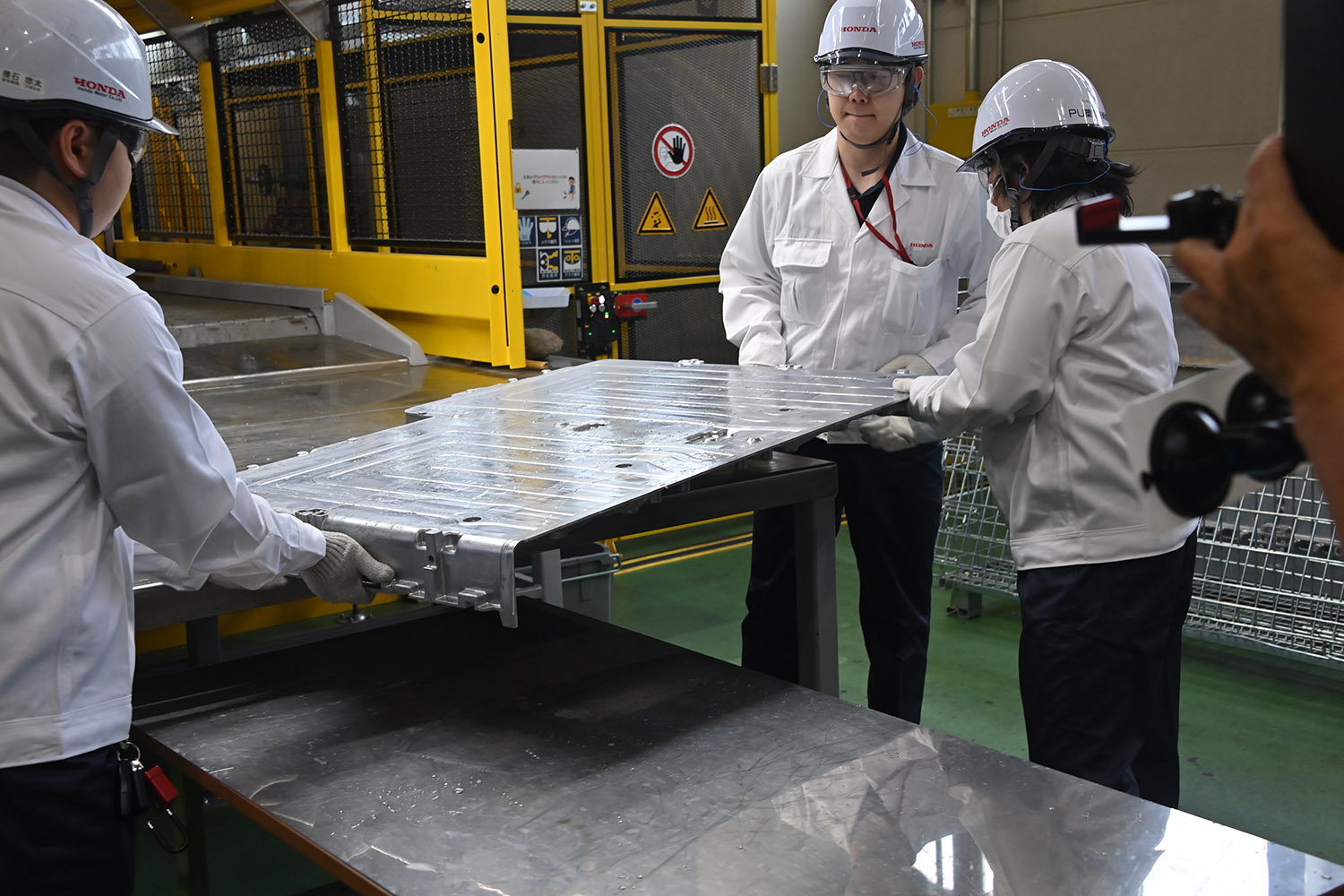

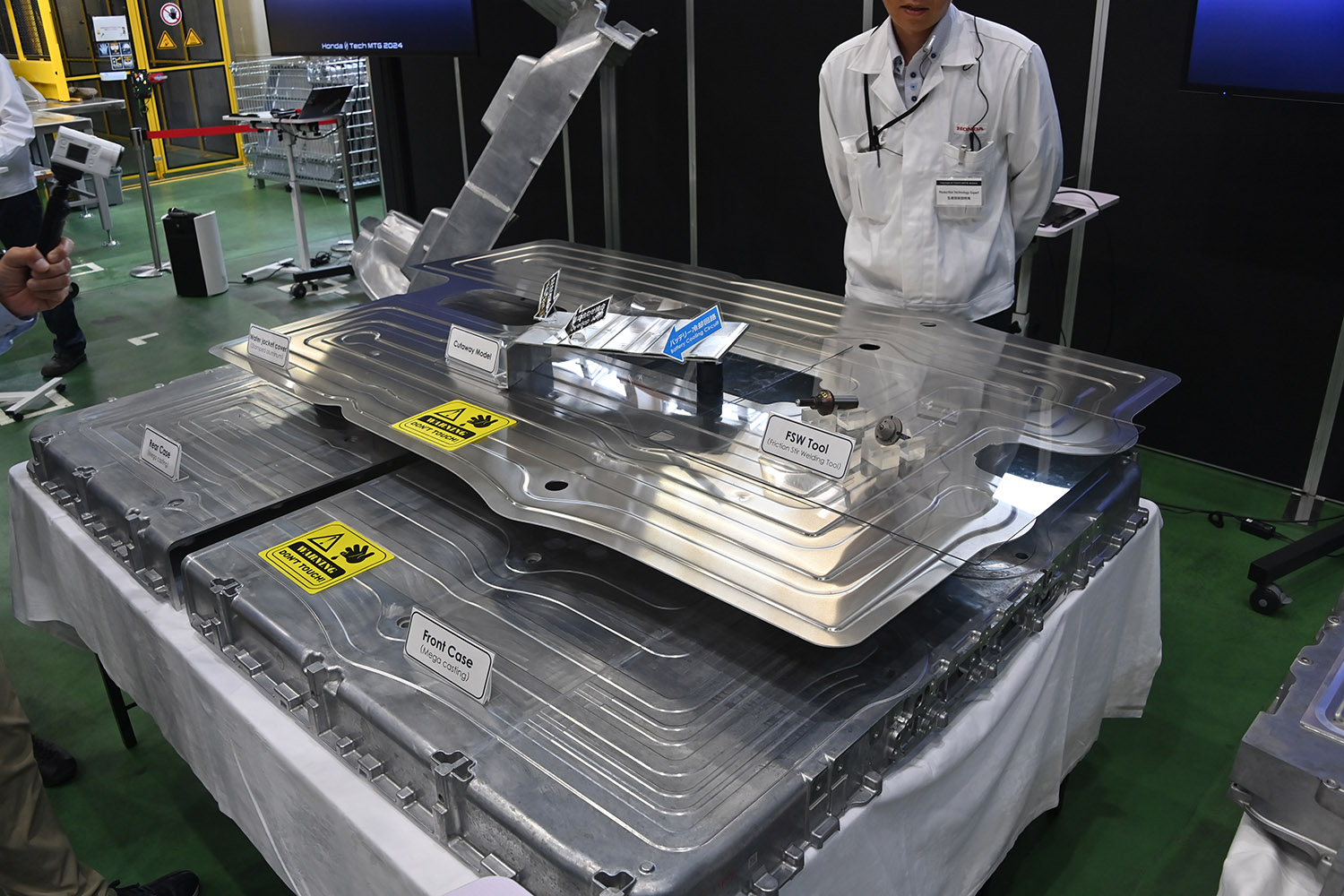

BEVにおいて「Thin」と「Light」を実現するうえで大きな障壁となるのが、厚く重い駆動用バッテリーであることはいうまでもないだろう。そのバッテリーケースを薄く軽く作るためにホンダが導入したのは、型締め力6000トンクラスの「メガキャスト」(大型鋳造機)と、「3D FSW」(三次元摩擦攪拌接合)だ。

四輪生産本部内にある生産技術開発の現場では、その「メガキャスト」が実際に稼働しており、以下のような一連の製造プロセスが、直接目視こそできないものの、遠巻きにうかがえる状態に。

1:6000トンの力で金型を締める

2:金型内を高真空にさせる

3:溶けたアルミを汲み出し

4:溶けたアルミを金型に流し込む

5:アルミが固まるまで待って金型を開く

6:金型から取り出し冷却

7:トリム・矯正

8:払い出し

ホンダのギガキャスト関連の機械画像はこちら

ホンダのギガキャスト関連の機械画像はこちら

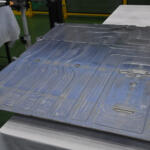

プレス機やロボットアームが規則的かつ正確に動くとともに、アルミ合金の端材が大きな音とともに切り落とされ、最終的にバリが少なく高精度で高品質なバッテリーケースの形へと成形される様子が見て取れた。

その肝となるのは、長年にわたるエンジンブロックやトランスミッションケースなどの鋳造で培われた、高い内部品質と寸法精度だ。

まず、金型内に空気やガスが多ければ固まったアルミ内部の品質が落ちるため、離型ピンにシール構造を与えることで、金型内の真空性を向上。

ホンダ ギガキャスト用の金型画像はこちら

ホンダ ギガキャスト用の金型画像はこちら

また、金型内の中心部は熱く、外側は冷たくなりやすいため、中心部に冷却路、外側などに加温路を設け金型温度を制御することで均等化。アルミを金型の隅々まで充填させることで、寸法のバラツキを抑えている。

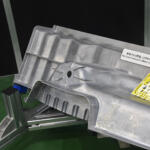

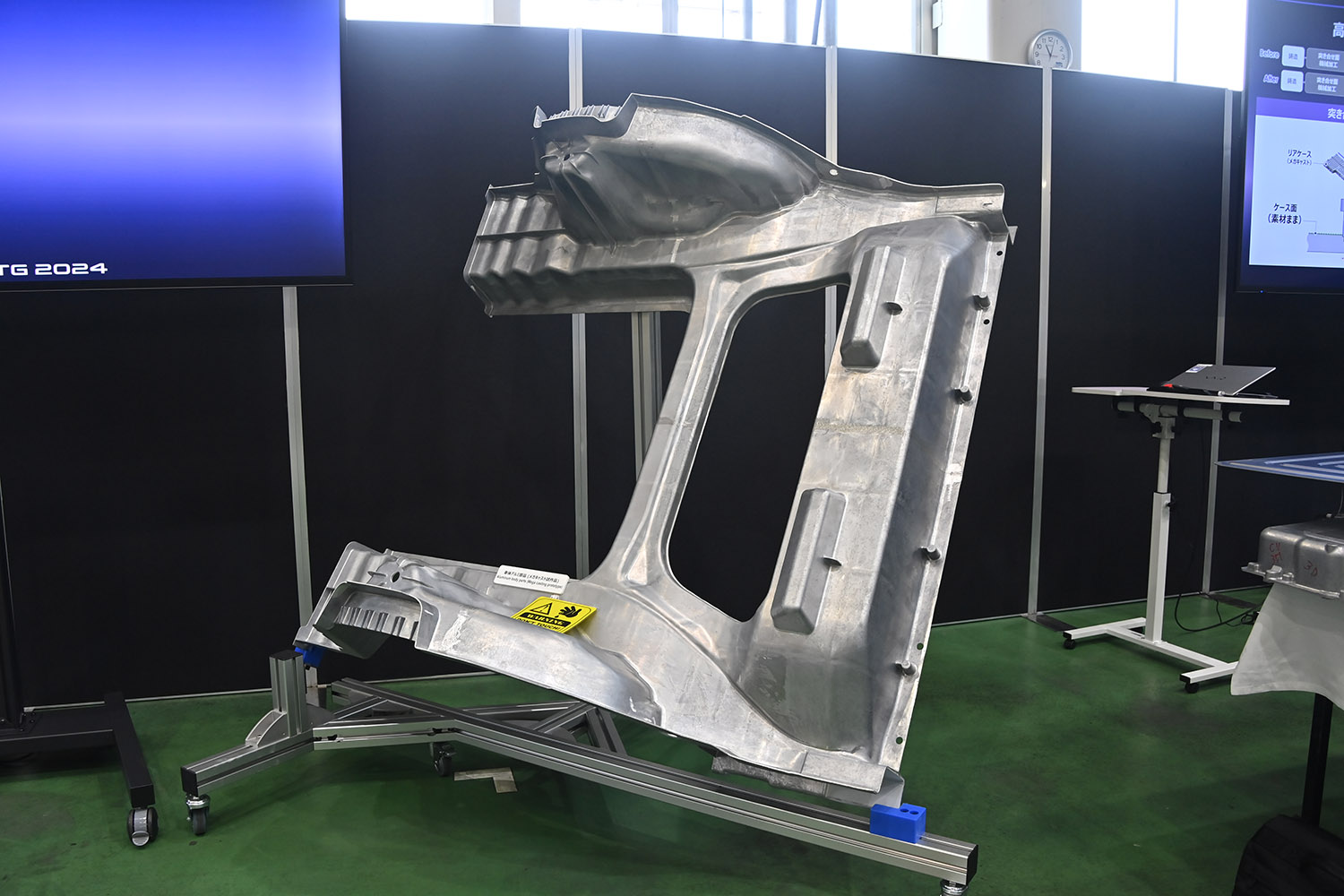

さらに、製造工程上必要だが製品では不要となる部位のトリムと、熱変形した製品部の歪み矯正を同一工程で行うことにより、全体の製造工程を短縮。部品点数も従来の60点超から5点へと大幅に削減した。

ギガキャスト成形によるバッテリーケース画像はこちら

ギガキャスト成形によるバッテリーケース画像はこちら

取材時のサイクルタイムは1分程度と推察されるが、現在は「品質やサイクルタイムを見極めるべく、ここでしっかりと検証を行い、アメリカ・オハイオ州で生産される0シリーズの安定生産に向けて準備している」(同社説明員)のだという。

なお、今後のBEV製造におけるトレンドと目されている、型締め力1万トン以上の「ギガキャスト」(注:明確な定義はないが、ホンダはこのように分類)を採用しなかった理由として、ホンダは「メガキャスト」のほうが設備投資費や金型費を約40%抑えられるうえ、さまざまな仕様を作りわけられることをメリットに挙げていた。

Honda0Tech MTG 2024の様子画像はこちら

Honda0Tech MTG 2024の様子画像はこちら

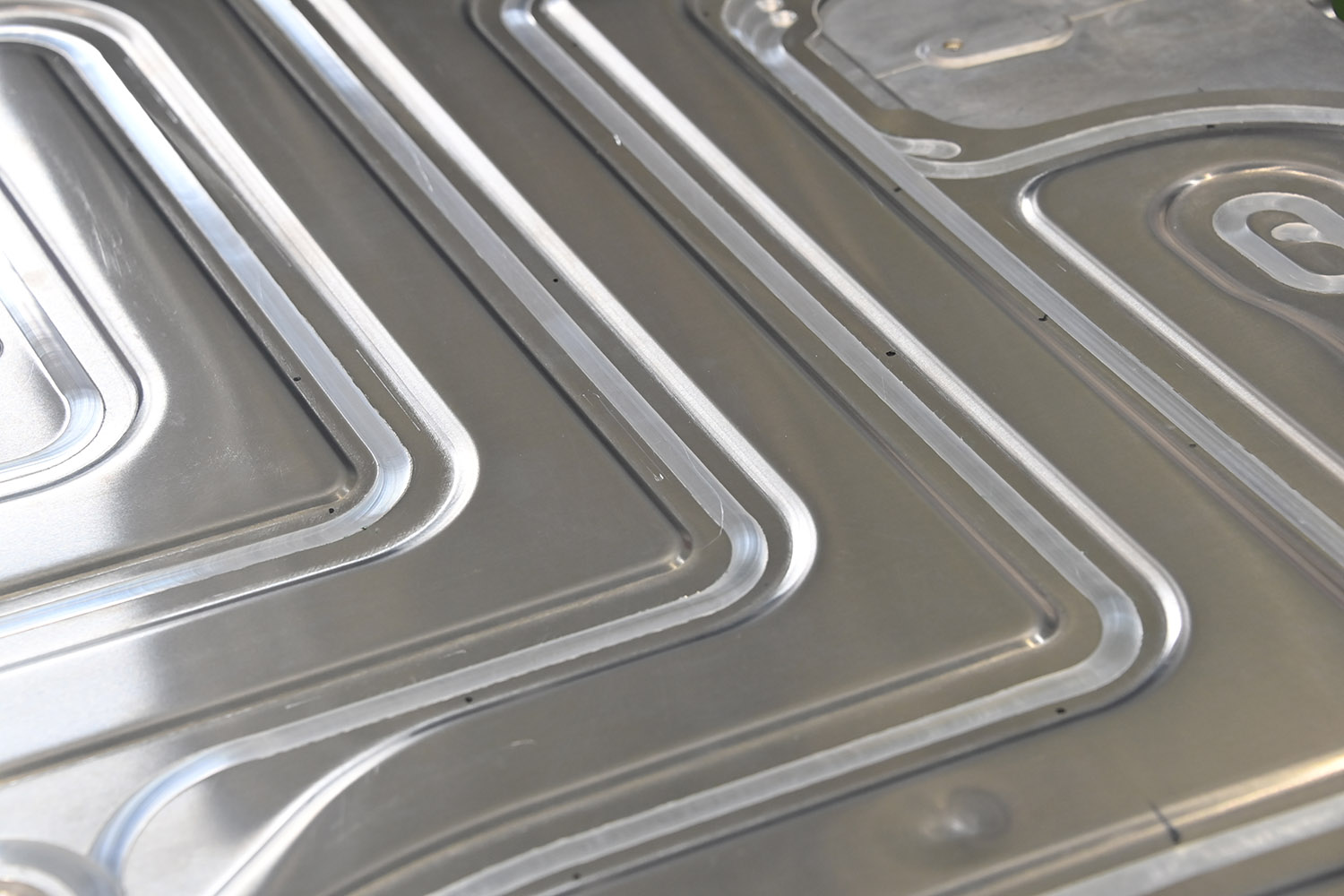

金属同士をくっつける「3D FSW」の「FSW(摩擦攪拌接合)」にはいくつかの種類があるが、ホンダが用いているのは、接合させる部材の上に円筒状の工具(回転ツール)を置き、加圧しながら回転移動させることで、摩擦熱と素材の攪拌を発生させることにより接合させる手法だ。

FSWによる接合イメージ画像はこちら

FSWによる接合イメージ画像はこちら

一般的なアーク溶接に対し接合時の温度が低いため変形が少ないうえ、安定した内部品質が得られ、気密性や接合強度も高いのが主なメリット。ホンダでは2000年初頭にオフロード専用四輪バギーのアルミホイールや、2012年デビューの北米向け9代目アコードのスチール&アルミ製フロントサブフレームなどの製造にも用いられている。

これらの事例からも、軟化温度が低いアルミニウム合金同士はもちろん、アルミニウム合金と鉄鋼などのように異なる材料との接合にも適しているのが理解できよう。

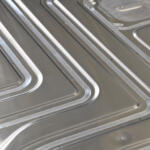

FSWによる接合面画像はこちら

FSWによる接合面画像はこちら

だが、接合部材同士に段差や隙間、あるいは部材自体にうねりがあると、接合面がしっかり密着しにくく、裏を返せば接合品質が低下しやすい。

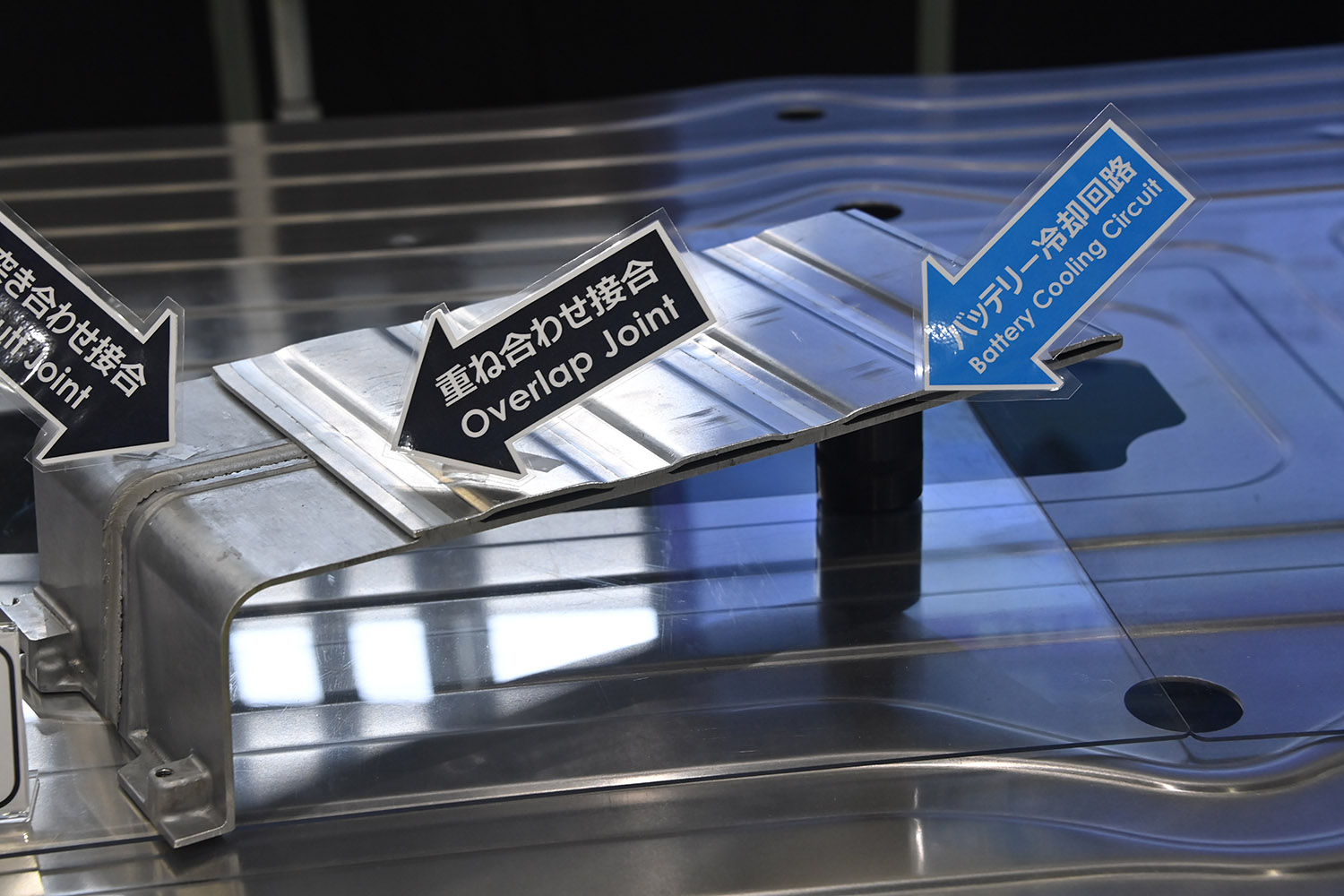

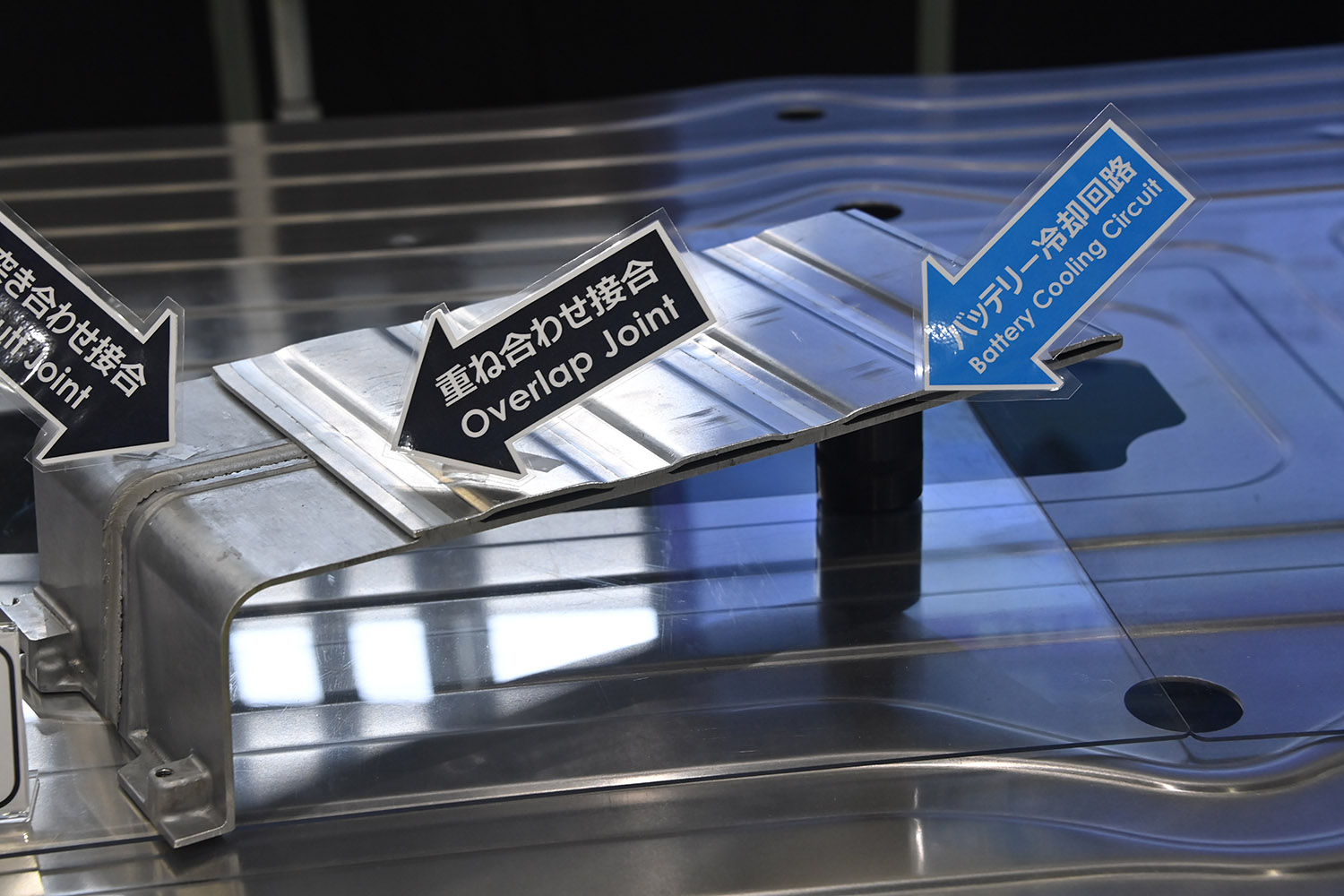

そのため、「3D FSW」では、フロントケースとリヤケースを横に並べて接合する突き合わせ接合の際は、双方を内側から外側に向かってシワを伸ばすようにクランプするとともに、段差や隙間があっても均一に摩擦攪拌できるよう回転ツールの形状を変更。また、R部の突き合わせ接合時にはその形状に応じて回転ツールの角度を制御することで、接合品質を向上させている。

FSW用の機械画像はこちら

FSW用の機械画像はこちら

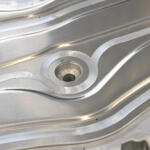

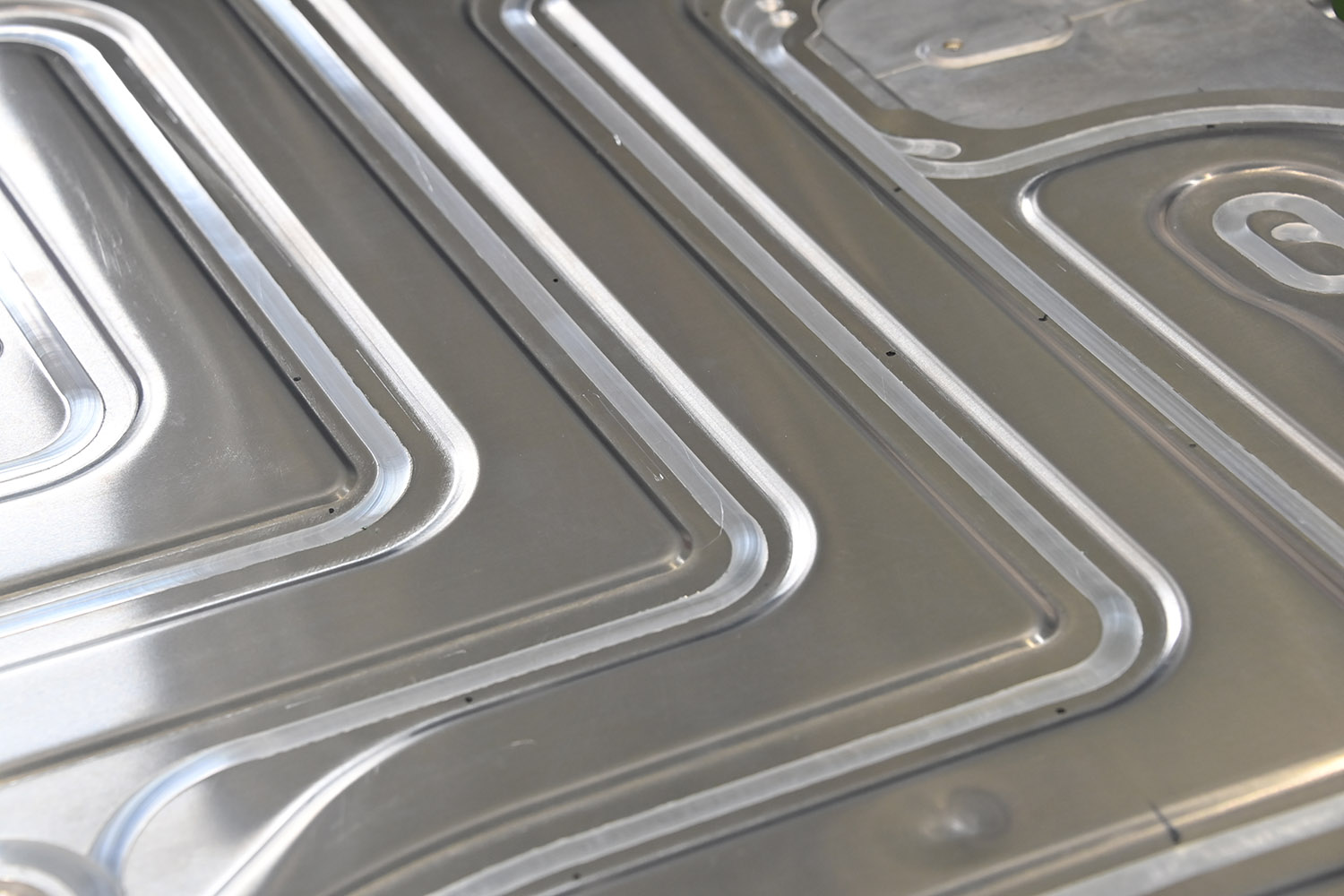

ウォータージャケットカバーとケース本体を上下において接合する重ね合わせ接合では、回転ルーツ先端周辺の保持部にショルダーを設けることで、接合部材を固定。うねりのあるパネルの接合においてもバリが残らない高精度な接合を実現し、ケース面とウォータージャケット面の機械加工、バリ取りの各工程を省略可能とした。そして、ウォータージャケットの薄型化により、バッテリーパック全体の高さを従来より約6%、実寸法にして約8mm下げることに成功している。

FSWによる接合面画像はこちら

FSWによる接合面画像はこちら

さらに、バッテリーパックの組み立てラインには、売れ筋車種の変化や労働人口の減少に対応可能とすべく、「フレックスセル生産システム」を導入。現実の生産ラインの状況をリアルタイムにサイバー空間で再現する「デジタルツインシステム」を活用することで、生産量や仕様の変化に素早く柔軟に対応しつつ、自動化率拡大とライン稼働率維持の両立を図るという。

Honda0Tech MTG 2024の様子画像はこちら

Honda0Tech MTG 2024の様子画像はこちら

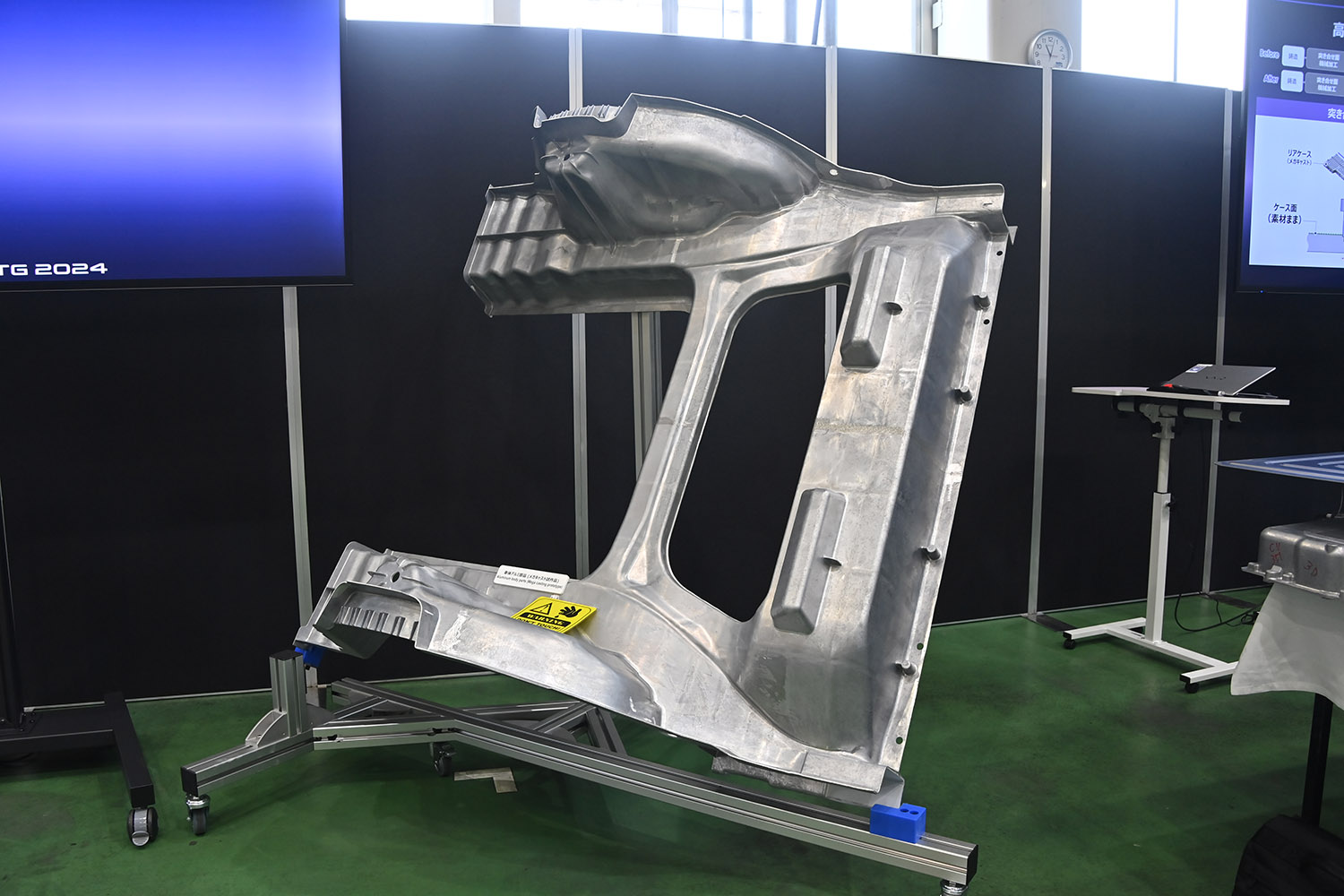

なお、これらの技術はバッテリーパックだけではなく、将来的にはボディ骨格のアルミ鋳造一体成形にも適用する計画。生産技術開発 メガキャストによるアルミフレーム画像はこちら現場にはリヤアンダーモジュールの試作品が展示されており、「サルーン」よりも先には「メガキャスト」で作られたアルミボディを採用するクルマ、つまりはBEVとなる次世代NSXが控えていることを期待させてくれた。

メガキャストによるアルミフレーム画像はこちら現場にはリヤアンダーモジュールの試作品が展示されており、「サルーン」よりも先には「メガキャスト」で作られたアルミボディを採用するクルマ、つまりはBEVとなる次世代NSXが控えていることを期待させてくれた。

そして生産技術開発現場の最後には、車体の高強度化と軽量化の両立に寄与する、薄板の外板1枚と骨格の厚板ハイテン(超高張力)材2枚との3枚重ね接合を可能にした、世界初のスポット溶接技術「CDC」(Constant Direct current Chopping)が披露された。

CDCの機械画像はこちら

CDCの機械画像はこちら

「CDC」とは、極めて簡潔に説明すれば、インバーター制御を用いることでトランス(変圧器)の小型軽量化が可能な直流(DC)溶接と、高いピーク電流と休止時間が交互に発生するため、高い溶接強度を得やすい交流(AC)溶接のいいとこ取りをしたもの。電流を流す量と時間の波形が一定になるよう制御することで、高い溶接品質と量産ラインでの自動化を両立している。

CDC関連の機器画像はこちら

CDC関連の機器画像はこちら

さらに、既存のロボット溶接システムから、トランスを高出力化し電流センサーを追加した溶接ガンに交換し、既存の溶接コントローラーへ「CDC」の制御ソフトをインストールするだけで対応できるため、大規模な工事が必要なく、比較的低コストで導入可能。そのため、他の国内4メーカーからもすでにオファーが入っているのだとか。

CDCの機械画像はこちら

CDCの機械画像はこちら

技術説明のあとには従来の直流溶接と「CDC」との比較実演も行われ、直流溶接では多く発生するスパッタ(強度低下の原因となる微粒子)が、「CDC」ではほぼ発生しない。そうえ「CDC」では溶接ナゲットが拡大と収縮を繰り返しながら徐々に成長するために高い強度を得られることが示されていた。

CDCによる溶接のイメージ画像はこちら

CDCによる溶接のイメージ画像はこちら

この「CDC」はBEVの「0」シリーズを皮切りに、ICE(純エンジン車)やハイブリッドカーにも順次適用拡大される計画。主に側面衝突時の乗員およびバッテリー保護にかかわるボディ骨格に用いられ、いずれも車体重量を約20%軽量化できるというから、「0」シリーズ以外の将来のホンダ車にも軽量かつ軽快な走りを期待せずにはいられない。