2050年までに工場の電気をすべてカバーする予定!

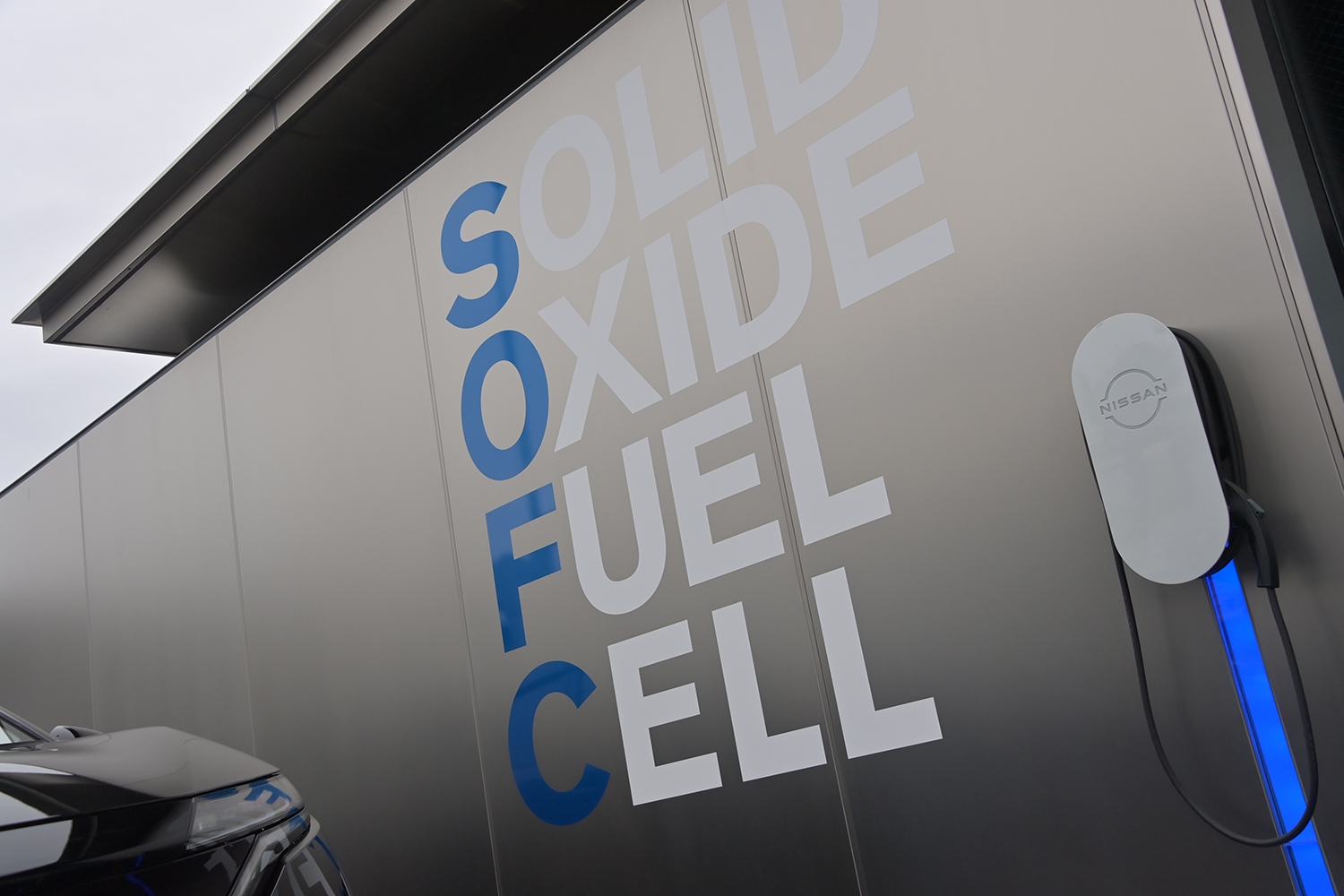

■日産独自開発の技術による「SOFC」とは?

「SOFC」とは「Solid Oxide Fuel Cell」の略で、日本語に置き換えたものが「固体酸化物形燃料電池」となるのは前述しましたが、「固体燃料電池」には自動車用の「PEFC」や、積層形の「SOEC(固体酸化物形電解セル)」などがあり、それぞれ一長一短、用途に合わせた活用の研究が行われているようです。

日産の開発した「SOFC」の注目したい特徴は以下の4点です。

1. 直接の水素ではなく、エタノール(や天然ガス)などの燃料を使うことができる

2. エタノールの生成に用いるソルガムが原料として優秀

3. 高温で作動させるので、発電効率に優れる

4. 使用する金属素材の寿命が長くできる

日産栃木工場 SOFC発電機画像はこちら

日産栃木工場 SOFC発電機画像はこちら

1:直接の水素ではなく、エタノール(や天然ガス)などの燃料を使うことができる

日産の「SOFC」の最大の特徴がエタノールを燃料とすることです。「PEFC」や「SOEC」は精製された水素を燃料として使用するので外部から水素を調達する必要がありますが、日産の「SOFC」は一般に燃料として用いられているエタノールを燃料とする方式のため、水素に比べて調達の自由度が高く、応用の幅も広いのが特徴です。

2:エタノールの生成に用いるソルガムが原料として優秀

そして、そのエタノールの原料を、イネ科の植物である「ソルガム」を採用することで、自然由来の「バイオ・エタノール」としている点にも注目です。このプロジェクトの推進のテーマのひとつに「エネルギー調達のすべてを自社と協力企業でまかなう」というのを掲げていて、その実現にもっとも適しているのがこの「ソルガム」を使った「バイオ・エタノール」というわけです。

ソルガムの畑画像はこちら

ソルガムの畑画像はこちら

「ソルガム」の特徴のひとつは生育が早いことで、年間で複数回の収穫が見込め、土壌の有効活用につながります。また、燃料に使用しない実の部分は食料に活用でき、搾汁後の絞りカスも「バイオマス発電」に活用できるなど、無駄がありません。

そのソルガムの調達は、共同開発を行なった「バイネックス株式会社」から行います。すでにオーストラリアにて年間30万キロリットルのバイオエタノールを生産できる広大な農地を確保してあるとのことで、「SOFC」の本格稼働時までには船舶などの、燃料を輸送する手段も自社で発電した電力で賄うという構想もあるそうです。

3:高温で作動させるので、発電効率に優れる

日産の「SOFC」ではエタノールを高温で水素に改質させるプロセスを踏むので、発電を高温(600〜800度)で行えるため、発電効率が高い。(「PEFC」が60%程度なのに対して70%を実現)

4:使用する金属素材の寿命が長くできる

直接水素を燃料とする「PEFC」に対して「SOFC」は化学反応のプロセス(電子の流れ)が逆向きの方式のため、セルの基幹素材の寿命が長くできるのもメリットのひとつ。「SOEC」ではその「サポートセル」というパーツが、稼働状態により劣化してしまう問題が懸念事項だそうで、「SOFC」ではその劣化点を大幅に遅くできるとのこと。

日産栃木工場 SOFC発電機画像はこちら

日産栃木工場 SOFC発電機画像はこちら

ちなみに現在の「サポートセル」の素材には専用開発のセラミックが使われていますが、衝撃に強くないという点と、起動停止の反応がまだ改善の余地があることから、将来的にはより優れた材質の「メタル・サポートセル」を鋭意開発中とのこと。

■2050年の目標に向け、第一歩を踏み出した

前述のように、日産では2050年までにすべての生産拠点での発電をこの「SOFC」でまかなうという目標を掲げていています。

今回の発表では、その目標達成の第一歩ということで、2024年の2月末に初めて「SOFC」を中核とした独自の「e-Bio Fuel Cell」燃料電池システムを稼働させ、初めての発電を実現したとのことです。

日産栃木工場 SOFC発電機画像はこちら

日産栃木工場 SOFC発電機画像はこちら

実際、いまはまだ実験段階の域を出ていないということもあって、その発電能力の数値は3kWという微々たるものですが、完全自社開発による、将来の日産の生産を支える装置のシェイクダウンということで、開発に携わったスタッフの感慨もひとしおでしょう。

今後の展望としては、2027年までにメタル・サポートセルの実現で発電量を5kWに向上、2029年には4倍の20kWに、そして目標年である2050年までにはシステムの増産を本格的に進めて、日産のすべての生産拠点の電力をまかなう450GW/年※という膨大な発電量を実現するとのことです。

※ざっくり30億世帯分の年間消費電力量相当

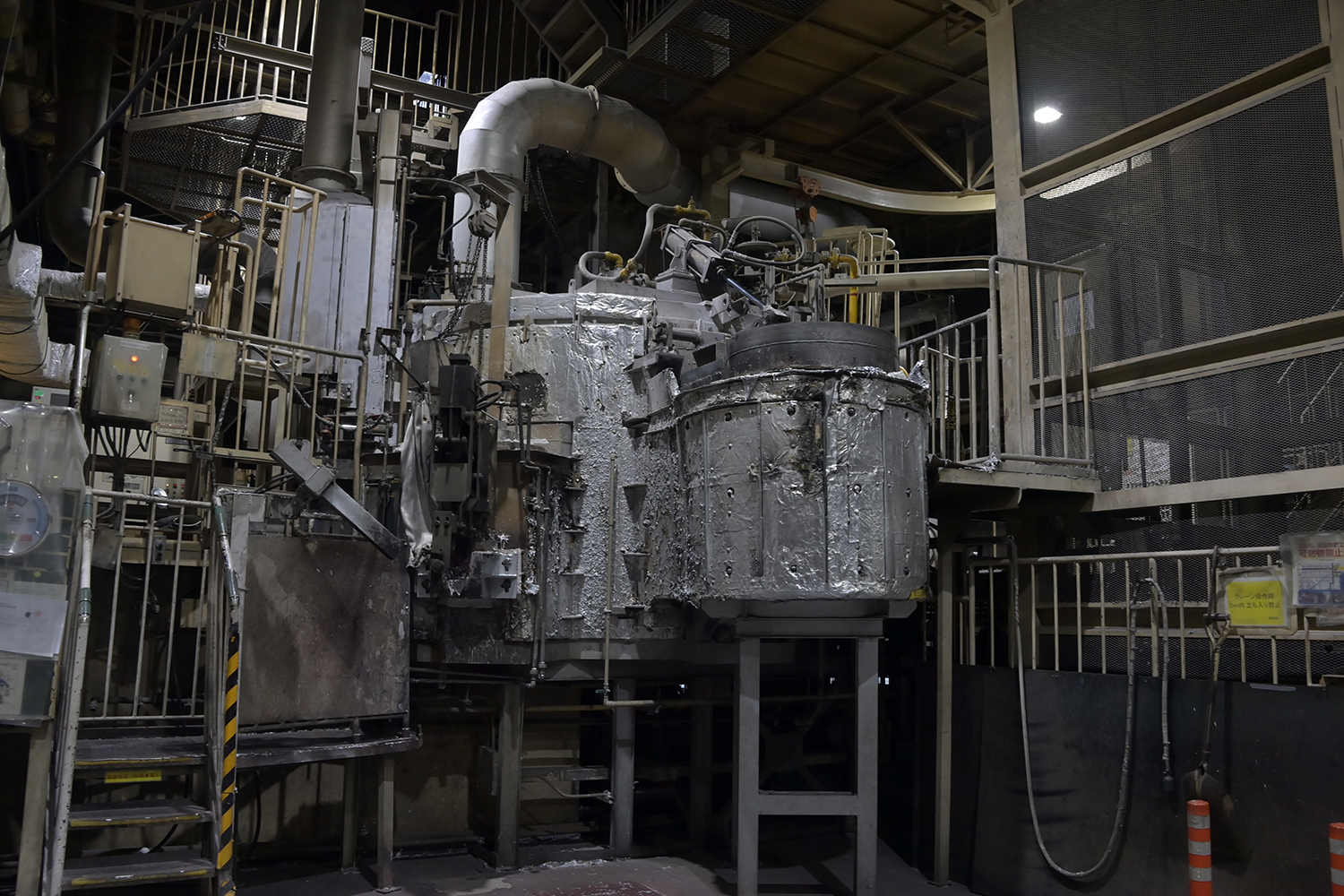

■栃木工場の見学では、鋳造ラインの電化が進んでいた

「e-Bio Fuel Cell」燃料電池システムの発表会のあと、実際の工場での電化に向けての取り組みも披露してもらいました。生産プロセスのなかでもっともエネルギーを消費(鋳造セクションだけで、栃木工場全体の50%を占める)するアルミの鋳造工程では、従来のガス釜によるアルミの溶融から、徐々に電気釜の溶融に切り替えているのを目の当たりにすることができました。

日産栃木工場 アルミ溶解炉画像はこちら

日産栃木工場 アルミ溶解炉画像はこちら

電化することで鋳造プロセスと溶融釜が隣接できるため、設置スペースが少なくでき、熱の損失が最少で済み、CO2の排出は45%削減できているとのこと。

生産の現場を見学して、着々とカーボンフリーの実現に向けて歩みが加速していることが実感できました。このペースなら、5年、10年後には想像を超える変化が訪れていることでしょう。そのときにまた見学をしてみたいものです。