この記事をまとめると

■いま自動車業界では電動化が進んでおりそれはトラックも例外ではない

■トラックにとって航続距離は生命線であり、ゆえにさまざまな充電方法が開発されている

■トラックの電動化技術の現状について解説

トラックメーカーはさまざまな充電方法を開発

このところの気候変動を振り返ると、クルマの脱炭素化は待ったナシという印象だが、これまでトラックの分野では乗用車ほどは電動化は進んでいない印象だ。小型トラックから大型トラックまで、ハイブリッド車は用意されているけれど、まだ車種も少なく、走っている台数も限られている。

むしろ日野デュトロZ EVなど、BEV(バッテリーEV)が宅配便などに導入されて、一気に普及してきている印象だ。使い方を限定した配送車や宅配便車などのほうがEVを導入しやすいのだ。

しかし、バッテリーの充電時間でトラックの稼働時間が制限されるのは、トラック輸送をビジネスとしている企業にとっては大きな損失だ。とはいえ急速充電を1日に何度も繰り返すのは、バッテリーの寿命を縮めてしまう可能性がある。そこでトラックメーカーは、さまざまな充電方法を開発している。

EVのトラック画像はこちら

EVのトラック画像はこちら

先日のジャパンモビリティショーで三菱ふそうはeキャンターの新型モデルを展示するだけでなく、床下のバッテリーを自動交換するシステムを開発し、デモ展示していた。これまでもバッテリー交換システムは検討されてきたが、システム自体は大掛かりではあるが、現状ではもっとも現実的な手段となりそうだ。

バッテリーEVはハイブリッド車よりも構造がシンプルで、材料さえ揃えば車体を完成させやすい。だから新興メーカーが立ち上げやすいビジネスともいえる。日本でも中国でも新興メーカーが商用のEVを開発していて、これから続々と日本でも使われることになりそうだ。

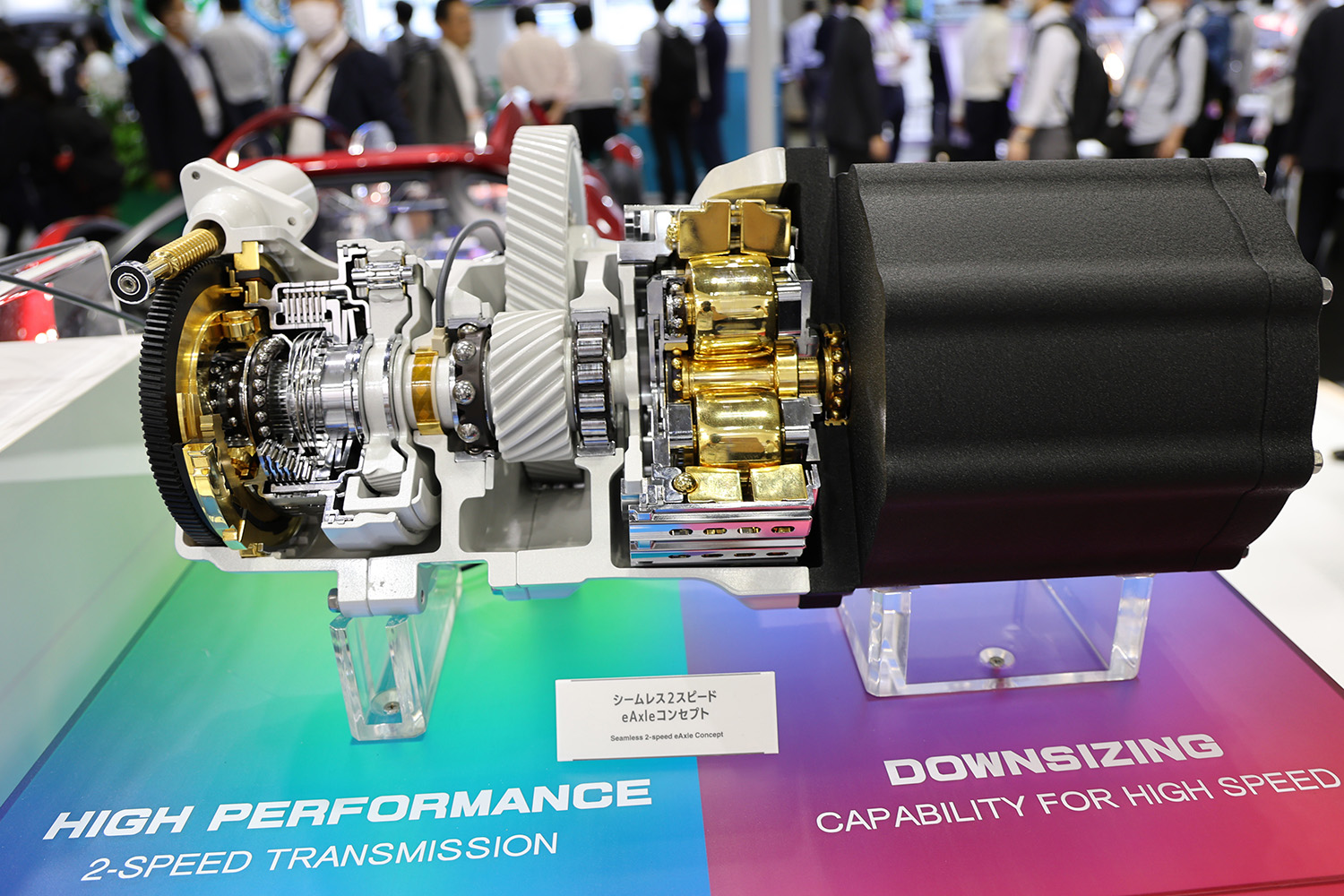

これから主流になりそうなのは、リヤアクスルにデフギヤと減速機、モーターとPCU(電流を制御するECU)を一体構造にしたEアクスルと呼ばれるモジュラーユニットだ。これをメガサプライヤーが開発し、車体メーカーに供給すれば、開発期間を短縮してバッテリーEVを作り上げることができる。Eアクスルは車体の軽量化やコストダウンにもつながる、トラックにも乗用車にも有効な電動車両の主要部品だ。

Eアクスル画像はこちら

Eアクスル画像はこちら

トラックの場合はとくに電動パワーユニットで差別化を図るより、キャビンの快適性や荷物の積載性などでライバルと差を付けていくことになるだろう。ネックなのはリチウムイオンバッテリーが高価で、航続距離を増やそうとすると車重にも影響が少なくないうえ、車体のコストも上昇してしまうことだ。

しかし最近では、東大の研究室が電極材に高価なコバルトを使わずに高性能にできる電解液の開発に成功したり、トヨタはリチウムイオンバッテリーの高性能版を2025年には登場させると宣言したりと、日本国内での電池開発がスピードアップしている。

日本は資源に乏しい国だが、それを補う技術をこれまでも開発し、海外メーカーに対抗してきた。今後も電池やモーターの開発で、高性能化や省資源化を実現していくことになりそうだ。