世界のモータースポーツシーンで活躍するトヨタを支える明知工場

続いてはモータースポーツでの活躍を支える技術について。ここでもやはり匠の技、つまりは人の力に圧倒されることになった。

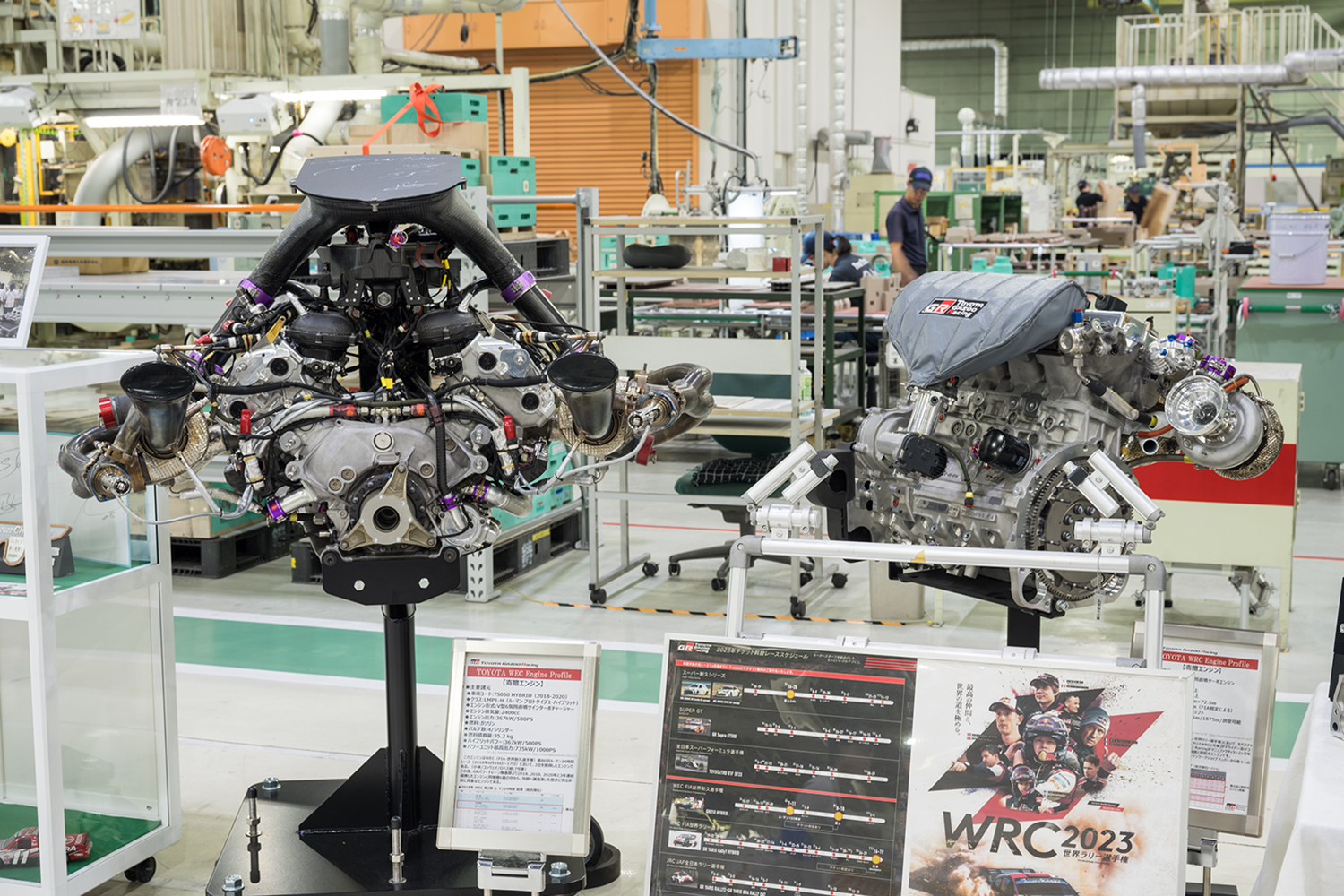

WEC、スーパーGT、WRC等々、さまざまなモータースポーツに参戦しているトヨタ。ここでパーツに求められるのは、究極の性能を引き出すこと、これに尽きる。生産の際に求められるのは高強度で高精度、複雑な形状への対応である。

たとえばエンジン部品で言えば、理想の温度分布を求めてシリンダーヘッドの鋳造には通常の2〜3倍、NASCAR用エンジンを例に取れば、じつに30個もの中子が使われる。しかもそれは細さも7割減で、種類は沢山。髪の毛の半分ほどのクリアランスで攻め込むため、すべてを機械加工では賄えないという。想像を超える物凄い世界なのだ。

トヨタ明知工場で製造されるモータースポーツ用のエンジン画像はこちら

トヨタ明知工場で製造されるモータースポーツ用のエンジン画像はこちら

その中子は金型ではなく砂型を使う。何しろ設計変更の際、金型の修正なら40〜50日要するところを、手加工の木型をベースにする砂型では5〜10日で済むという。聞けばデジタルの時代でも匠の技がそれを上まわることは多々あり、型を変更することなく、匠が直接、中子砂を削ることもあるのだという!

生産性に直結する入れやすさ、持ちやすさといった部分も、量産では重要だが少量で、かつ性能が最優先のモータースポーツ用ではほとんど考慮されないという。実際、中子の組入れを体験してみたが、固めた砂だけに非常に脆く、形状も結合も複雑なものを、知恵の輪のようにして組み入れていくのは、とても神経を使うものだった。

もっとも、こうした手加工はいまや特殊領域で、量的には全盛期の4分の1程度とのこと。しかしながら、絶対に必要な、継承すべき技術であることは間違いない。それはモータースポーツで頂点を極めるためでもあるし、何よりこうした技術が将来の生産車に活かされるからである。

職人によって削られる砂型の中子画像はこちら

職人によって削られる砂型の中子画像はこちら

たとえばトヨタ、レクサスの数多くのモデルに使われているTNGAのダイナミックフォース2.5リッターエンジン。「世界一高性能の2.5リッターエンジンに」というオーダーに応えて低燃費かつレスポンスに優れたユニットとするべく開発された。

ここで採用されたのが、モータースポーツ用エンジンでは常識の2段冷却ジャケット。形状が複雑で鋳造には多くの中子を複雑に収める必要があるだけに、従来なら量産エンジンにはとても採用不可能と言われた技術だ。1日に200〜300基が生産され、しかも作業者は体型も色々ということから、設計の段階から、まさに手をどこに置いて作業するのかというところまで織り込むことで、大規模の量産を実現したという。

自動車メーカーがモータースポーツ活動を行なうのは、マーケティング的な要素だけが理由ではない。まさに技術の実験室だということを、ここでは改めて実感させられることとなった。そして、それを支えているのはやはり匠の技、「人」なのである。