社員全員の意識共有がトヨタのクルマを魅力的な商品にした

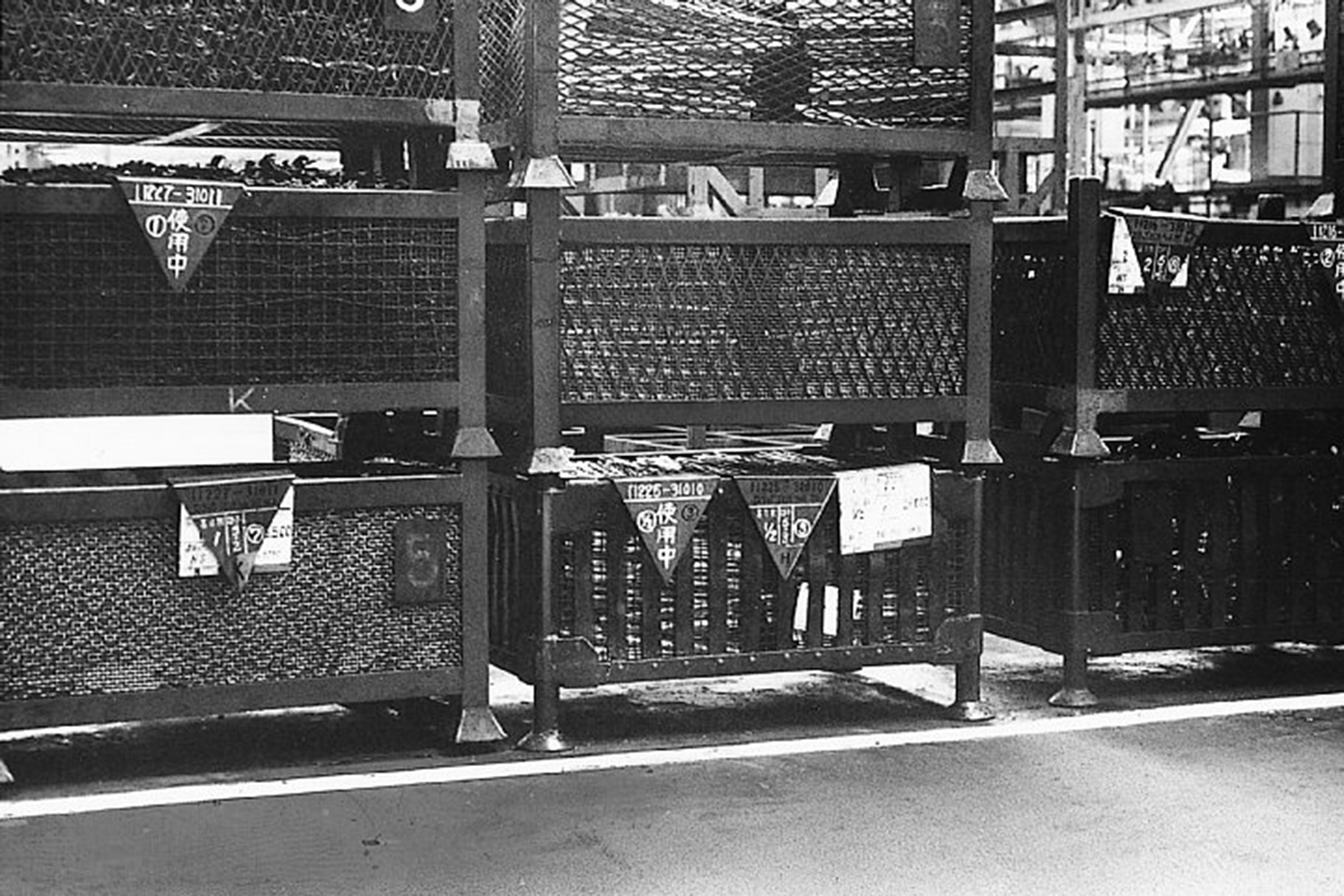

そしてトヨタ生産方式の代表がジャストインタイムである。製造工程において、そこで必要とする部品を間違いなく適切に準備することで、無駄や装着間違いを防ぎ、流れ作業を順調に進める手法である。これによって、無駄な在庫を省くこともでき、部品倉庫などの施設も限定的で済む。ここで活躍したのが、カンバンと呼ばれる板状の指示書だ。

トヨタ生産方式のカンバンの一例画像はこちら

トヨタ生産方式のカンバンの一例画像はこちら

カンバンには、部品の仕入れ先や部品の種類などが記載されており、これにしたがって取り付け部品を準備すれば、間違いなく装着できる。車両に装着し終えたら、このカンバンを手前の行程へ戻すことにより、次の作業に必要な部品などが整えられる。

アナログ的な手法だが、センサーやコンピュータによる管理を導入しなくても、間違いなく適切に完成車をつくることができる。

次に知られるのが、カイゼンだろう。これは、作業をする現場の工員自ら、より作業のしやすい手順や組付け方法を編み出し、さらに的確で手早い組み立て作業を行えるよう、生産現場を進化させる考え方だ。

欧米では、工場に限らず職場では役割分担が明確で、自分の成すべき仕事以外は関与しない傾向がある。一方でカイゼンは、役割や地位に関係なく、よりよい製品をつくることを関わるすべての社員が共有・意識し、改良の提案を行うことができ、その案を検証して現場に活かす生産方法だ。

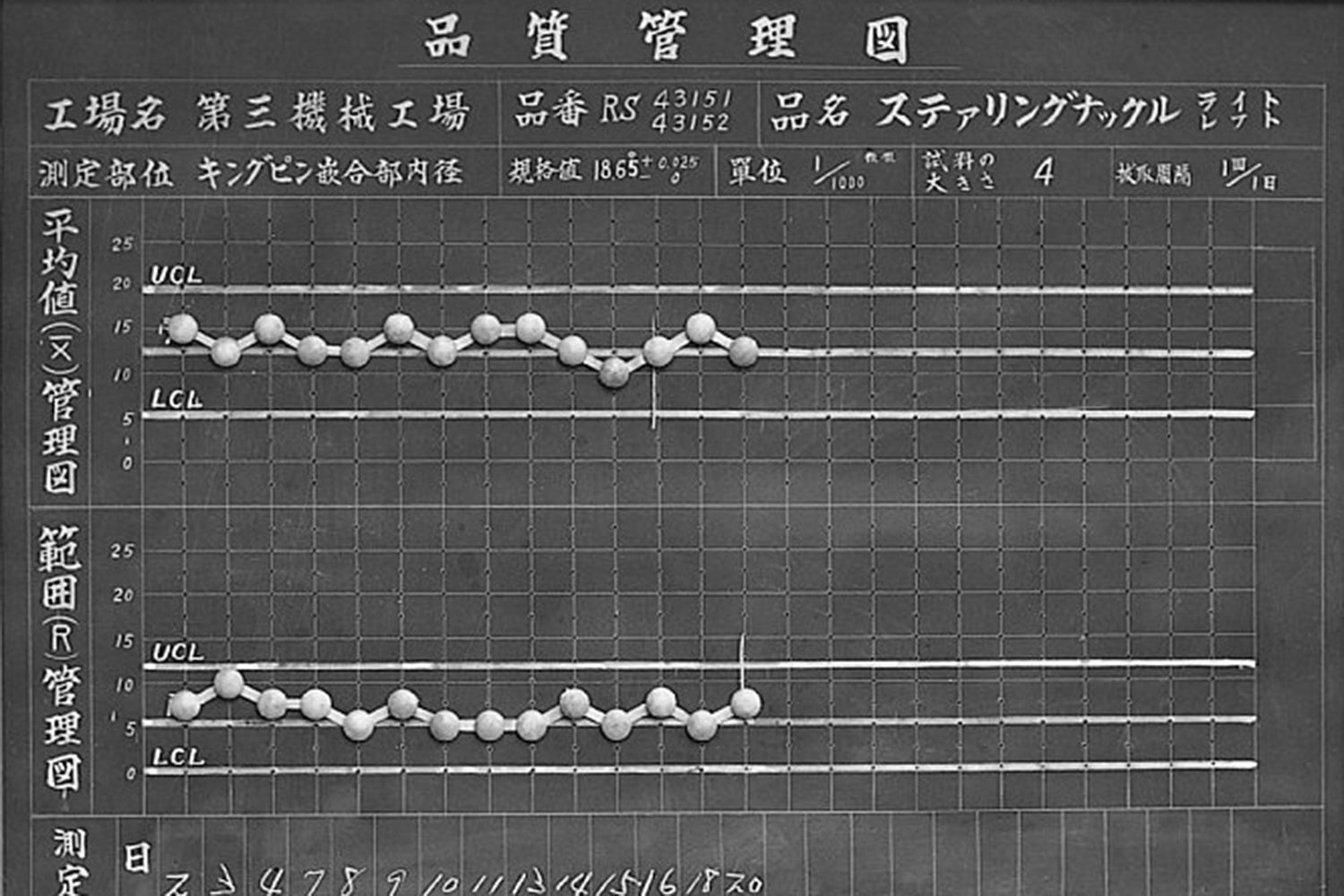

ほかにも、各作業工程の終盤に正しく部品が装着されているか検査をし、不都合があればその場で一旦作業を停止して修理するという品質検査も行われている。これによって、完成車検査を必ずしも行わなくても不具合を減らすことができる。完成車検査はそれがあることによって、二重の確認作業となり、より間違いのない製品を出荷することにつながる。

トヨタの品質管理のイメージ画像はこちら

トヨタの品質管理のイメージ画像はこちら

豊田章男社長が開発現場に提唱した「もっといいクルマをつくろうよ」も、製造現場でのカイゼンに通じる取り組みではないだろうか。部品の改良だけでなく、クルマを以前よりよくするという開発現場における思想が、トヨタの新車をさらに魅力的な商品にしてきたといえる。