ソリッドのプレーンなディスクでも量産車なら必要にして十分

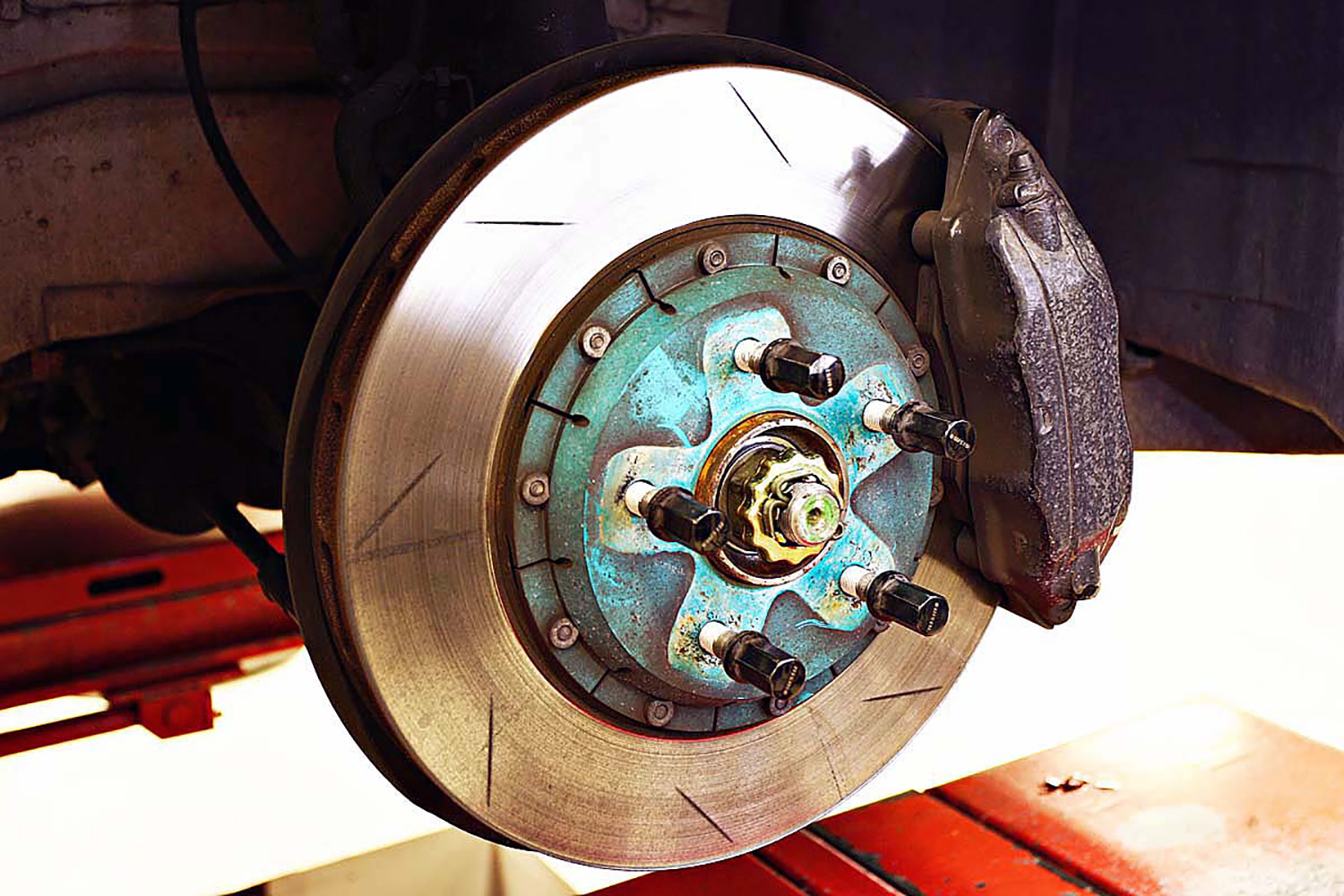

もうひとつ、ブレーキディスクの構造的な違いとして、1ピースと2ピースという違いもある。

ブレーキディスク単体で見ると、パッドと接触するディスク部分とハブと接合するハット部分のふたつにわけることができる。通常の量産車では1ピース構造のためディスクとハットは一体成型となっており、当然ながら素材も同じものとなる。

2ピースのメリットは、ハット部分に軽量なアルミ素材を使えることや、ディスク部分だけを交換することで長期でのランニングコストを抑えられる点などが挙げられる。

2ピースのブレーキディスク画像はこちら

2ピースのブレーキディスク画像はこちら

最大のメリットは、ディスクが熱で反りづらいという点だ。ディスクには熱が溜まっていくため、どうしても熱によって変形する。1ピース構造ではハット部分にも熱が溜まり、わずかながらディスクが反ってしまうことがある。そうなるとパッドとの接触面が斜めになってしまうので、ブレーキ性能が落ちてしまうのだ。

もちろん、目視できるほど変形はしないため、公道を走っている程度であれば問題にはならないが、サーキットなどでハードな使い方をしているときには2ピース構造によってディスクの反りを防ぐことは有利といえる。

ブレーキディスクの処理による違いも見逃せない。

なにも加工されていないものをプレーン、表面に溝が彫ってあるものをスリット、表から裏まで貫通するように穴を開けているものをドリルドなどと呼んで区別している。

スリットタイプのローター画像はこちら

スリットタイプのローター画像はこちら

スリットとドリルドは、いずれも放熱性とクリーニング性能のアップを目指している。とくにクリーニング性能については、パッドカスのほか、表面に溜まったガスを抜くという効果も狙われている。

余談だが、ブレーキのフェード現象というのは、熱によってブレーキパッドが効かなくなるというよりも、パッドとディスクのわずかなすき間にガスが溜まってしまうというのも原因だ。そうした対策としても、ディスク加工は有効といえそうだ。

ただし、ドリルドにおいては、ディスクにヒビが入りやすくライフが短くなりがちという欠点もある。スリットについても使用していく過程でディスクが削れて薄くなっていくと溝が浅くなってしまうため、機能を維持しようと思うと、ソリッドより早めの交換が求められる。量産車でドリルドやスリットのディスクを設定しているスポーツカーも珍しくないが、そうしたデメリットもあることは理解しておきたい。

ドリルドタイプのローター画像はこちら

ドリルドタイプのローター画像はこちら

最近では、ブレーキディスク表面にステンレス素材などをコーティングして、ライフを伸ばしたり、ダストの発生を抑えたりという工夫をしているケースもある。単なるソリッドに見えても、最新テクノロジーが投入されている場合もあるので馬鹿にできない。

そのほか、ブレーキディスクで注目すべきは素材だ。多くの量産車では鋳鉄が使われているが、高級スポーツカーなどではカーボンやカーボンセラミックといった素材が採用されていることがある。こうした複合素材は、鉄よりも熱に強いのが特徴だが、高価なのも事実だ。

カーボンセラミックのディスク画像はこちら

カーボンセラミックのディスク画像はこちら

結局のところ、量産車レベルに求められる性能で考えると、コンパクトカー級であればソリッドディスクでも十分であるし、ベンチレーテッドディスクにしてもプレーンタイプで満足できる性能を満たしていることが多い。たとえソリッドディスクだからといって性能が足りないと切って捨てるのは安直だ。昨今の設計トレンドからすると、そのクルマの重量や加速性能からすると十分な制動力を有していると捉えていいだろう。