コストダウンが大型リコールにつながってしまうことも

契約内容によっては対象となる部品を製造したサプライヤーもリコール経費の負担をすることもある。実際、その負担によって消滅してしまったのが、エアバッグ問題で世界中の自動車にリコールを起こしてしまったタカタだ。

そのタカタエアバッグのインフレーター(ガス発生装置)におけるリコールは異常破裂することにあったが、原因のひとつは「乾燥剤が入っていないインフレーターにおいて、湿気のある状態で長期間の温度変化にさらされ劣化する」というものだった。

このように経年劣化でリコールにつながるケースというのはたしかに設計時に確認するのが難しい。さまざまな方法で経年劣化を再現したテストを行なってはいるが、実際にゆっくりと進行するトラブルについては市場に出してから起きてみないとわからない部分があるからだ。

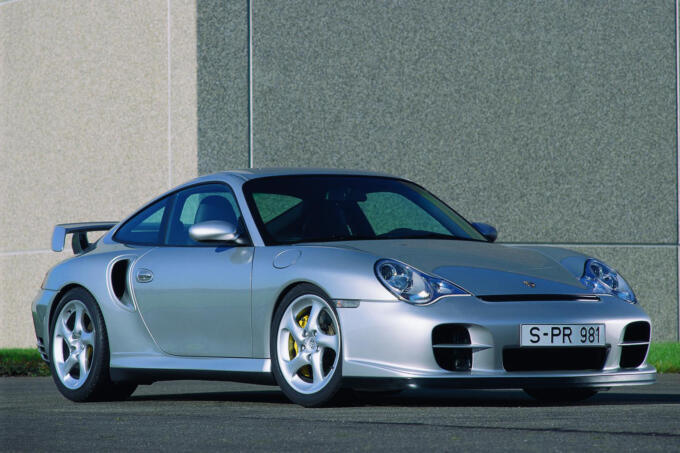

エアバック画像はこちら

エアバック画像はこちら それでも、いったんリコールにつながってしまうと多大なコストがかかり、タカタのように企業存続にもかかわるわけで、自動車メーカー、サプライヤーともリコールを起こさないための設計や品質管理には心を配っている。

その上でコストダウンを進めていかなければならないというのは難題で、近年の大型リコールにつながっているという印象が強い。

とくに新しい技術を投入する必要のない、いわゆる枯れた技術で作られる部品ほど、コストダウンの要求が強くなり、品質におけるチェックが甘くなる傾向にあるといえるだろう。なお、品質については、いろいろな面で検品を行なうメーカーに最終的な責任があるというのが基本だ。

最近の事例でいえば、デンソー製の燃料ポンプにおいて、樹脂製インペラー(羽根)がガソリンによって膨潤してしまい、最悪の場合はエンジンが停止するということで、トヨタ車を中心に世界で1000万台を超える超大型リコールの原因となっているというケースがある。

リコール通知の封筒画像はこちら

リコール通知の封筒画像はこちら いまさら燃料ポンプでリコールにつながるというのは技術的な難易度でいうと考えづらく、品質に対する甘さがあったと言わざるを得ない。そこにはコストダウンを進めすぎたことが影響しているだろう。

いずれにしても、これだけ費用がかかるわけで、メーカー・サプライヤーともリコールとなっても改修すればいいと気軽に捉えているはずはない。自動車の製造に関わる誰もが事前に防ぎたいと思っているのがリコールである。しかしながら費用負担を嫌って、リコールを隠してしまうというのは自動車メーカーの責任感としては最悪だ。

リコールにつながるような不具合が起きないように設計・製造するのは大前提として、不具合が起きてしまったときには、迅速に対応することが自動車メーカーには求められるのだ。