カーボンニュートラルのカギはシステムの「自動化」だ

さて、ニッサン・インテリジェント・ファクトリーにおける自動化の象徴といえる新しいシステムがパワートレイン一括搭載システム、愛称「SUMO(Simultaneous Underfloor Mounting Operation)」です。SUMOはスモーと読むそうですが、その現場に行くとまさに相撲取りを思わせる巨大な機械が並んでいます。

日産インテリジェントファクトリー SUMOシステム画像はこちら

日産インテリジェントファクトリー SUMOシステム画像はこちら

このシステムでは、パワートレインをフロント・センター・リヤの3ピースにわけたパレットにセットして、各車共通のベースに載せます。フックによって吊り下げられたボディに対して±0.05mmの精度でベース位置を合わせて、一気にロボットがボルトを締めていくというものです。つまり無人でパワートレインが車両に組付けられるのです。

注目したいのは、SUMOのパレットは3ピースとなっていて、それぞれのピースに載せるユニットを変えることで27通りの組み合わせが可能になっているということです。

つまり、アリアのような電気自動車だけでなく、ガソリン車・シリーズハイブリッド(e-POWER)車のいずれにも対応できるわけです。

日産インテリジェントファクトリー 組み立てライン画像はこちら

日産インテリジェントファクトリー 組み立てライン画像はこちら

このことから、ニッサン・インテリジェント・ファクトリーは電気自動車専用ではなく、エンジン車の生産も前提とした新工場ということがわかります。

なお、SUMOはホイールベースの長短には対応できますが、取り付けポイントが斜めになっているのはNGという設計要件があるそうで、その設計に準じた車両でなければ、このラインでは作ることができないといいます。次世代の日産車は、すべてSUMO対応のプラットフォームとなることでしょう。

日産インテリジェントファクトリー アリア展示画像はこちら

日産インテリジェントファクトリー アリア展示画像はこちら

今回は取材用にラインをトライアル的に動かしていたため、実際の生産ペースというのは感じることができなかったのですが、ニッサン・インテリジェント・ファクトリーはかなりのペースで電気自動車アリアを生み出すことができると感じるに十分な工場となっていました。

10年前に日産初の量産電気自動車「リーフ」の生産ラインを取材したときには、ガソリン車よりも時間のかかる工程があって、混流生産に苦労していた様子もありましたが、ニッサン・インテリジェント・ファクトリーでは、そうした電気自動車だから特別な工程を要するという雰囲気はありませんでした。

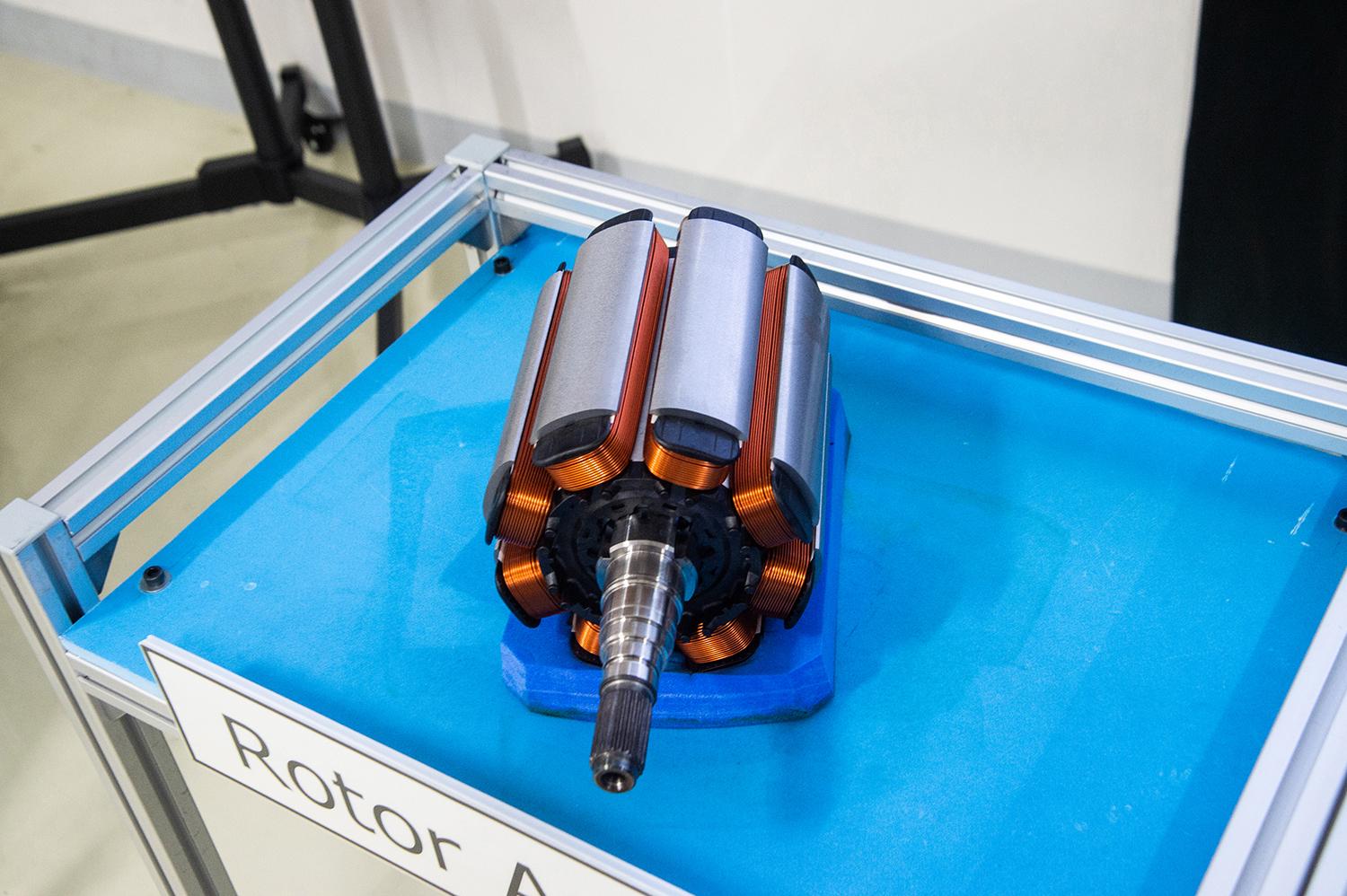

また、栃木工場ではモーター生産もしています。アリアのモーターは、永久磁石を使わない巻線界磁型モーターとなっていますが、その肝となる8極ローターに電線を巻いている工程が今回、公開されました。

日産インテリジェントファクトリー アリア用モーター画像はこちら

日産インテリジェントファクトリー アリア用モーター画像はこちら

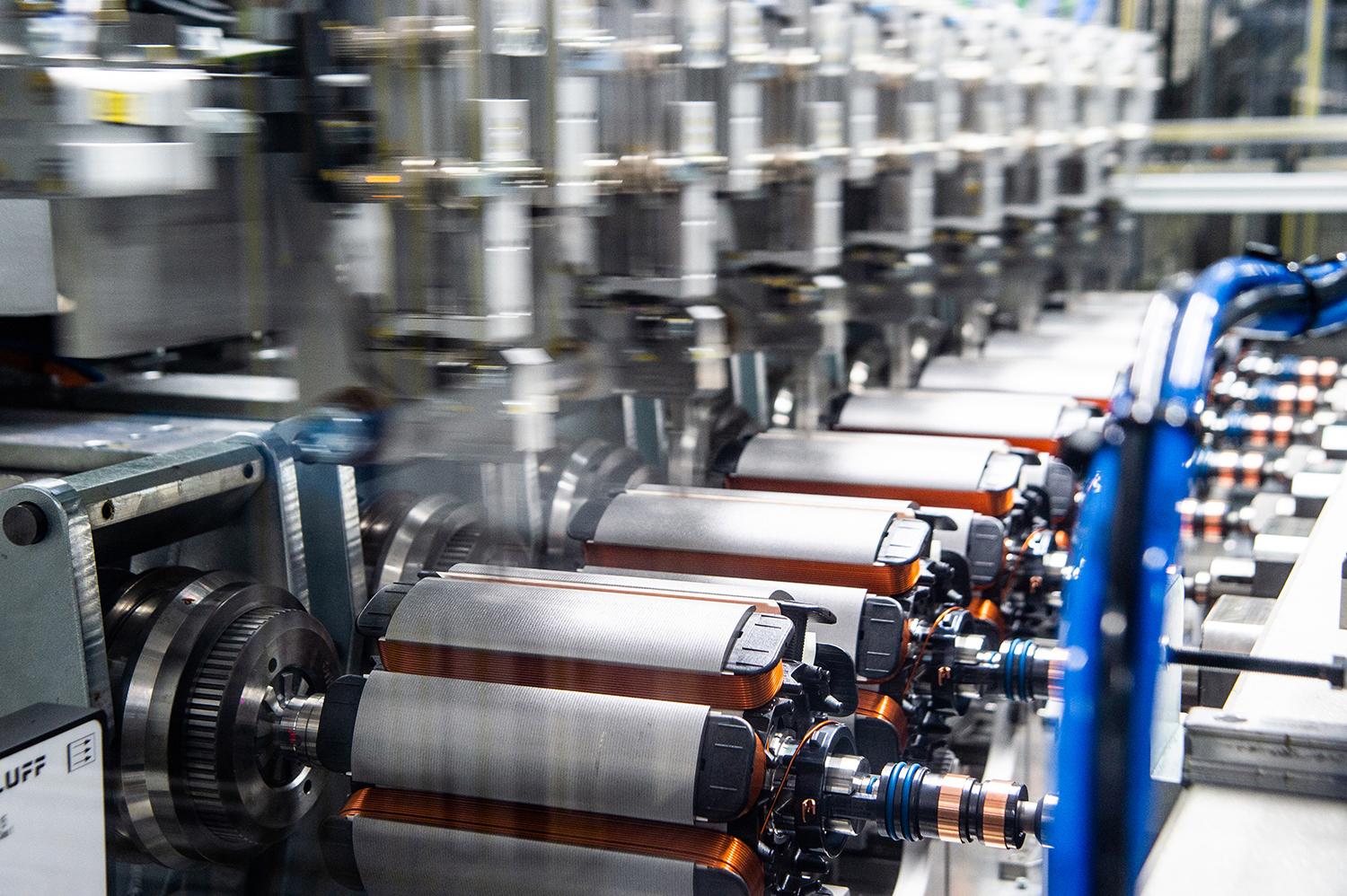

ノズル式巻線装置を使って、完全自動で1.2mm径の銅線を巻いていくのですが、8極分を巻き上げるのに要する時間はわずか20分。しかも、ひとつの機械で8個のモーターを同時に巻き上げることができます。さらに、この機械が3機ありました。前後の行程も同じピッチタイムで動くようになっているでしょうから、20分で24個のモーターを作ることができるというわけです。つまり1個のモーターを作るタクトタイムは約50秒です。

日産インテリジェントファクトリー モーター生産工場画像はこちら

日産インテリジェントファクトリー モーター生産工場画像はこちら

アリアの場合は、FWDでは1個のモーター、AWDでは2個のモーターを使うので、モーターの生産ペースが、そのまま車両の生産ペースになるとはいえませんが、FWDとAWDが1:1の比率になると仮定して、車両のタクトタイムは75秒です。この数字はあくまで仮説に基づくものですが、量産車としては十分な生産ペースで作ることのできる電気自動車になっているといえそうです。

前述したSUMOシステムによってエンジン車やハイブリッド車との混流生産も可能というニッサン・インテリジェント・ファクトリー。はたしてアリアにつづいて、どのようなニューモデルが生まれてくるのか大いに注目です。

そうそう、この新工場では塗装工程において世界初の技術が採用されていました。それが金属ボディとバンパーなどの樹脂パーツを同時に塗装するというもので、技術的なポイントは85℃で焼付けできる塗料を新開発したこと。

日産インテリジェントファクトリー塗装ブース画像はこちら

日産インテリジェントファクトリー塗装ブース画像はこちら

そのほか余った塗料ミストを、石灰を使って回収するドライブースを採用することで使用エネルギーを25%も削減しているのも、冒頭で記した環境対応に一役買っていることは言うまでもありません。