金属による成形で重厚感のある仕上がり

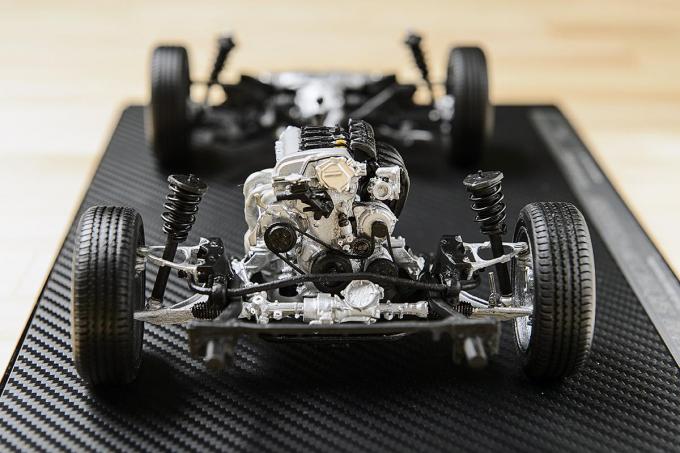

1/12スケールモデルの企画がスタートしたのは2014(平成26)年で、本格的に動き出したのは2015(平成27)年8月。商品化に向けて試行錯誤、熟成を繰り返し、正式に予約開始となったのは今年の8月。完成までじつに約3年の月日をかけたマツダエースこだわりの逸品だ。設計は実車の設計データを用いて、3Dプリンターで出力(キャスト)。それをベース型として各パーツを成型。それを組み立てることで完成する。

ロードスターシャシーモデル画像はこちら

ロードスターシャシーモデル画像はこちら

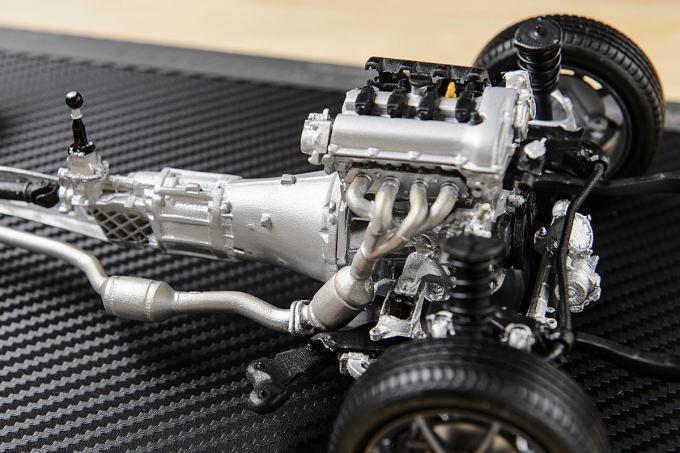

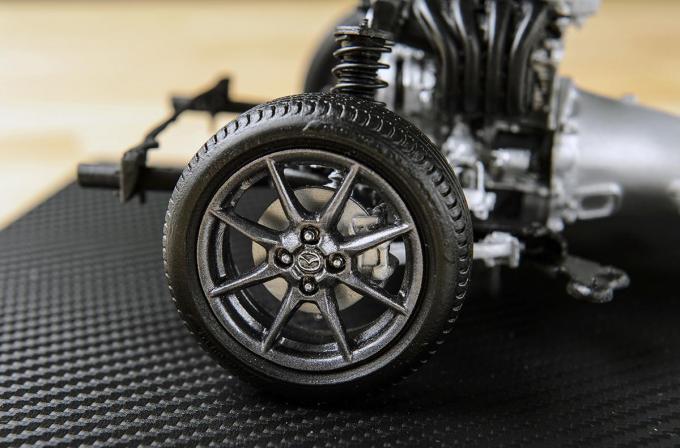

素材はエンジンブロックと触媒以降の排気系パーツはウレタン樹脂となるが、主はダイキャストカーとよばれるスケールモデルカーの製作に使用されるホワイトメタルと呼ばれる合金を使用している。開発当初はすべてウレタン樹脂で製作する予定であったが、1/12スケールでは雰囲気を損なわない程度にデフォルメを施してもサスペンションまわりの剛性が足りず、組み合わせるとエンジン、シャシー、タイヤの重量を支えることができずに撓んだり、反ったりしまったという。

ロードスターシャシーモデル画像はこちら

ロードスターシャシーモデル画像はこちら

「剛性の足りない場合はビスを使って各パーツを固定することでしっかりさせることができますが、1/12スケールの場合は各部のパーツがあまりにも小さいため、樹脂ではビス取り付け用の穴を空けようとすると部品が割れてしまう可能性がありました。また、樹脂の場合は一度曲がってしまうと元に戻すのが容易ではありませんが、ホワイトメタルは金属にしては柔らかく、修正が可能でした。この両方の側面から主要部品は金属素材を使うことに決定しました」とは開発者の弁。

実際にカバーされているので見ることはできないが、サスペンションの取り付け部、ホイールの取り付けナットホールには1.4㎜のビスが使用され、各パーツを固定し、サスペンションまわりの剛性を高めている。これによって重量増、コスト増となったがメリットもあった。ホワイトメタルを使ったことで金属風の塗装をする必要がなく、もともとの地金を磨き出し、クリアを吹くだけで本物が持つ質感を出すことができた。もちろん、手に取ったときの重量感も樹脂素材では再現できないものだ。

ロードスターシャシーモデル画像はこちら

ロードスターシャシーモデル画像はこちら

「今回、一番大変だったのは実車の設計データを模型用に落とし込む作業です。エンジンブロックを例に挙げれば、実車のデータにはシリンダーやウォーターラインの穴なども落とし込まれていますが、模型はそのような再現は必要ありません。3Dプリンターはデータを忠実に出力しますから、1/12スケールに落とし込むと簡単に割れてしまうこともありました。まずは実車データで出力し、部品を検証。そして、マツダエースさんで出力したときに潰れないように実車のデータを手直しする。

ロードスターシャシーモデル画像はこちら

ロードスターシャシーモデル画像はこちら

データがリアルすぎるが故に、そのやり取りに相当時間がかかりました」とは開発パートナーである鳥取県米子市の「日下エンジニアリング」。今回、初のシャシーモデルの製作であったというが、これまで1/6スケールのエンジンモデルを多数製作してきた技術とノウハウをフル活用。それでも、3Dプリンターで商品化するための型を作る前の基礎データ作りに苦労したという。