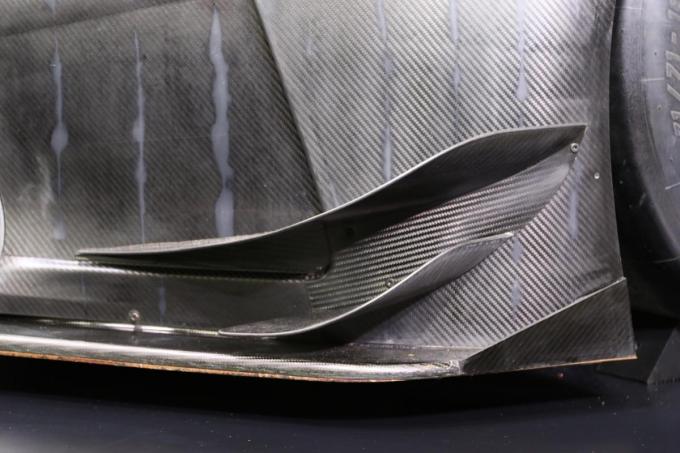

レーシングカーのモノコックなどはドライカーボン

航空機や宇宙開発の分野からレーシングカー、スキーの板、自転車のフレーム、ゴルフのシャフト、さらに釣竿の素材などに用いられているカーボンファイバー(炭素繊維)。カーボンの特徴は、とにかく軽くて高強度、高剛性で熱にも強いこと。

カーボンファイバー=CFRP=炭素繊維強化樹脂というのは名称どおり樹脂製品のひとつで、簡単にいえばエポキシ樹脂などで炭素繊維を織り込んだクロス(シート)を挟み込んで成形したもの。

繊維クロスのない樹脂=一般的なプラスチックは安価で軽く成形しやすい素材だが、強度や剛性は期待できない。そこで丈夫なカーボン繊維をサンドイッチすることで上記のような特性を実現させることに成功した。

じつはこのカーボンファイバーは日本で発明された製品で、製造・開発に関しても日本がトップで世界をリードし続けている。日本の古い建物に使われてきた土壁には粘土質の土に水と藁すさを混ぜ合わせていて、その藁すさの繊維が、壁の補強と亀裂防止、曲げ強度を向上させてきた歴史がある。

カーボンファイバー画像はこちら

カーボンファイバー画像はこちら

原理的には、カーボンファイバーも同じ発想なので、カーボンのルーツは、意外に日本の土壁にあったのかもしれない。

さて、そんなカーボンファイバーには、「ドライカーボン」と「ウエットカーボン」と呼ばれる二つの成形工法がある。ドライカーボンは、熱硬化性のエポキシ樹脂をカーボン繊維に染み込ませ、それを型に何層にも貼り込んで、真空バッグで内部の空気をすべて抜いて、オートクレーブで加圧しながら加熱して硬化して作る。 カーボンファイバー画像はこちら

カーボンファイバー画像はこちら

真空+加圧+加熱することで最小限の樹脂のなかに繊維がぎっしり詰まった状態になるので、超軽量で、耐熱温度が高く、高温下でも高剛性(金属には厳しい条件)、圧倒的な機械的強度を誇る。その反面、オートクレーブなどの特別な設備が必要で、手作業も多く材料の単価が高いため非常に高価になるのが欠点。